Odlévací plasty. Zařízení pro vstřikování plastů

Zapnuto světového trhu domácích a průmyslových plastových výrobků existuje stabilní trend aktivního rozvoje. Tuto skutečnost potvrzují statistiky poskytnuté předními společnostmi v posledních několika desetiletích.

Vedoucí představitelé průmyslu

Dnes ve světě existuje asi sto velkých společností, které vyrábějí zařízení pro lisování plastů pod tlakem, suroviny a hotové výrobky. Geografie jejich umístění je velmi rozsáhlá, i když jejich počet je snížen, s přihlédnutím k formaci dceřiných společností procesy sjednocení a absorpce.

Dnes ve světě existuje několik stabilně se utvořených podniků - lídrů trhu. Nejdříve představují asijskou část planety. Vedoucí podniky, které vyrábějí zařízení pro lisování plastů pod tlakem a hotové výrobky, stejně jako dodávky surovin, se nacházejí v Číně, Tchaj-wanu, Jižní Koreji, Singapuru a Japonsku. Jejich celkový podíl na celkovém objemu výroby je v rozmezí 35-45%. Vedoucí představitelé průmyslu jsou v evropském regionu. Největší podniky se nacházejí v Polsku, Lotyšsku, České republice, Itálii, Portugalsku a Německu. Jsou to přibližně 25-30% objemu výroby. Rusko může být zaznamenáno odděleně vzhledem k jeho zeměpisné poloze. Země má několik vedoucích podniků v tomto odvětví.

Elektrické vstřikovací zařízení: výhody a nevýhody

Stroje používané dnes mají řadu vlastností, které umožňují podnikům výrazně rozšířit rozsah výroby a sortiment výrobků. Odlévání plastů se provádí pomocí vstřikovacích strojů (TPA). Vybavovací stroje s elektrickým pohonem mají několik výhod oproti hydraulice. Zejména:

- Snížená spotřeba energie. Úspory ve srovnání s hydraulickými vstřikovacími stroji jsou asi 60%.

- Schopnost instalovat a obsluhovat stroje v prostorách pro výrobu sterilních výrobků (například zdravotnických prostředků). Hydraulické vstřikovací stroje nejsou pro takové účely vhodné kvůli přítomnosti speciálního mazacího systému.

- Snadná obsluha a správa. Tato výhoda dosaženo tím, že má méně funkčních jednotek.

- Vysoce přesné elektrické vstřikovací stroje. To je zvláště důležité při výrobě malých předmětů pro lékařský, optický nebo hodinářský průmysl.

- Zkrácený interval injekce To může výrazně zvýšit produktivitu.

Mezi nevýhody agregátů, pomocí kterých se provádí vstřikování, lze vyčíslit jejich vyšší náklady. Srovnání cen je však dosaženo zahájením hromadné výroby strojů.

Aktuální trendy zvyšování kapacity

Aby se zvýšila produktivita a míra využití strojů, na kterých se provádí vstřikování výrobků z různých materiálů, je čas cyklu snížen. Kromě toho se do procesu zavádí řada změn. Zvláště zlepšují výsledky masové injekce a plastifikace. Taková zlepšení jsou obzvláště důležitá v řadě průmyslových odvětví. Například při výrobě PET preform, které vyžadují co nejkratší možný cyklus. Hlavní výrobci dnes aktivně rozvíjejí zavedení složitých technologií. V poslední době došlo k postupnému přeorientování na uvolnění základních instalací modulového typu. Ve svém designu daly příležitost ke zlepšení.

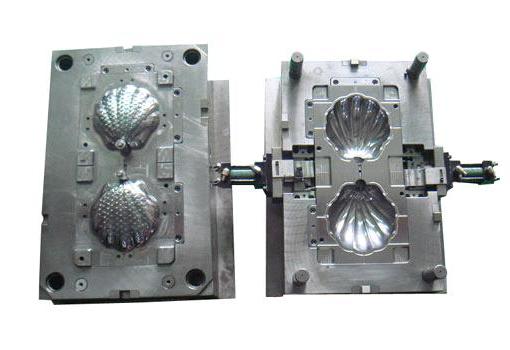

Vstřikovací formy

Tyto prvky si zaslouží vždy zvláštní pozornost. Faktem je, že náklady na formy často dosahují ceny samotného stroje. V tomto ohledu je posílení ochrany těchto prvků jedním z hlavních úkolů podniků. Vysoce výkonné hybridní a elektrické jednotky, ve kterých je lisování plastových výrobků prováděno pod tlakem, jsou vybaveny aktivními systémy s ultrazvukovými a piezoelektrickými čidly. Taková ochrana snižuje dobu odezvy stroje a umožňuje vám řídit stav součástí s extrémní přesností.

Externí kvalita produktu

Pro zvýšení přitažlivosti hotového výrobku se neustále zlepšuje technologie používaná pro vstřikování plastů. Nové metody se pravidelně zavádějí do výroby. Dnes je například poměrně rozsáhlá tovární dekorace, stejně jako vícesložková tváření plastů pod tlakem. Zvláštní pozornost je věnována materiálům na výrobu, zejména neobvyklým na území Ruské federace. Patří sem například termoplastické elastomery používané v automobilovém průmyslu, silikony, termosety. Díky použití různých technologií se vstřikování provádí s minimální spotřebou materiálu a času. Kromě toho mohou inovativní metody výrazně snížit váhu hotového výrobku.

Ekologická bezpečnost a kvalita

Tyto položky jsou stejně použitelné jak pro hotové výrobky, tak i pro stroje, které se používají k lití plastových výrobků pod tlakem. Přítomnost certifikace kvality podle normy ISO 9001 je pro výrobce velmi důležitá v procesu vyhledávání velkých a vážných zákazníků. Navíc je důležitá také environmentální norma ISO 14001. Při absenci těchto certifikátů se zákazníci, kteří počítá s dlouhodobou spoluprací, s výrobcem nezabývají.

Surovina

Plastové vstřikování je nejběžnější výrobní metodou. Podstata této metody spočívá v injektáži roztaveného materiálu do obrobku s následným chlazením. Jako suroviny se používají granulované termoplasty. Výrobky z nich mohou být následně recyklovány. Kromě toho je běžným materiálem termosetový prášek. Během zpracování dochází k nevratným reakcím, které vedou k tvorbě nehořlavého produktu. Jeho následné zpracování je nemožné.

Technologie

Lisování plastů pod tlakem se provádí přiváděním materiálu přes speciální kanály. Po naplnění lisovacích polotovarů dochází ke krystalizaci. Výroba může být rozdělena do několika fází:

- Návrh a výroba forem.

- Příprava a vývoj složení surovin, míchání materiálu s barvivy a přísadami. V této fázi se berou v úvahu požadavky na hotové výrobky.

- Výběr způsobu zpracování surovin.

- Přímo vstřikované.

Specifika provozu

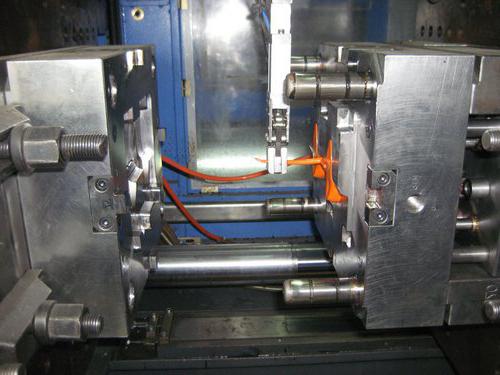

Odlévání by mělo být prováděno striktně v souladu s vybranou technologií. Současně je velmi důležité přesné dodržování časových a teplotních režimů. To se týká zejména konečné fáze výroby - krystalizace. Odlévání se provádí jiným počtem polotovarů. Jejich počet bude záviset na výrobním plánu podniku, stejně jako na sortimentu. Po dodávce surovin pro odstranění hotového výrobku systémem vyhazování. Regulace teploty je obvykle voda. Je přiváděn do chladicích kanálů.

Struktura lisovacích polotovarů

Lisovací formy jsou zařízení pro výrobu objektů různých konfigurací a složitosti. V typickém obrobku je matice (pevný prvek) a razník (pohyblivá část). Roviny těchto částí působí jako negativní otisk vnějšího povrchu výrobku. Výrobci často používají vícedílné polotovary. Vyrábí několik částí najednou. Společnost, která profesionálně provádí tlakové lití, by měla mít několik lisovacích polotovarů pro různé části. Musí mít různé konfigurace a návrhy. Je třeba poznamenat, že proces výroby forem je spíše komplikovaný a vždy individuální.

Specifikace procesu

Odlévání pod tlakem, jak je uvedeno výše, se provádí v souladu s teplotním režimem. Zejména při zpracovávání surovin je sběrač termostaticky nebo vyhříván. V prvním případě se operace provádí, pokud je materiál termoplastický. Teplota sádla by v tomto případě neměla být vyšší než krystalizace nebo vitrifikace. Je-li použit termoset, forma se zahřívá. Její teplota by měla odpovídat úrovni, při které dochází k odmítnutí. Tlak při odlévání bude záviset na tvaru formy, viskozitě roztavené suroviny, velikosti hotových dílů a systému vtoku. V procesu plnění dutin se postupně zvyšuje. Tlak až do 500 MPA zajišťuje snížení zbytkového namáhání suroviny, zvýšení stupně orientace krystalizačních prvků (polymerů). To přispívá nejen ke zvýšení pevnosti materiálu, ale také k přesnější reprodukci rozměrů dílů. Tlak je rozložen nerovnoměrně podél dutiny. To je způsobeno vysokou viskozitou taveniny a poměrně rychlým nárůstem chladicího procesu.

Předkomprese materiálu

Používá se k vyrovnání tlaku během odlévání. Předběžná komprese se provádí na instalaci, jejíž tryskací blok je vybaven jeřábem. Je uzavřena a surovina je připravena. Komprese taveniny nastává ve válci materiálu až k odlitému tlaku. Potom se ventil otevře a surovina se zavádí do dutin. Tavenina v dostatečně vysokém poměru vyplňuje formy, navíc se zahřívá pod vlivem třecí síly. V některých případech může dojít k mechanické destrukci materiálu. Abyste tomu předešli, je rychlost posuvu taveniny omezená. Díky předběžné kompresi je doba plnění dutin snížena o 1,5-2 krát. Kromě toho se cesta průchodu materiálu zvyšuje, dokud nezmrazí. To zase umožňuje odlévat dlouhé a tenkostěnné výrobky.

Výroba kovových výrobků

Tato výroba se liší od výše popsaných technických vlastností strojů, složení materiálu, použitých technologií. Tak se hliníkové odlitky pod tlakem provádějí na pístových strojích. Tyto jednotky jsou vybaveny vytlačovacími komorami, které mohou být studené nebo horké. Ve druhém případě je prvek umístěn uvnitř kelímku pomocí kovové slitiny. Studená komora je oddělena od materiálu a je instalována svisle nebo vodorovně. Hliníkové lití se provádí na plně automatizovaných strojích. Stroje jsou vybaveny softwarovým ovládáním. Práce na úpravě úsilí o uzavření licích forem a rychlost lisování se automaticky provádí. Stroje mají také zablokovací systém v případě poruchy.