Tepelné zpracování oceli a jejích typů. Chemické tepelné zpracování oceli

Ocel je slitina železa s uhlíkem, jejíž koncentrace nepřesahuje 2,14%. U obecně použitelné oceli se její obsah pohybuje od 0,05 do 1%. Žádná oblast lidské činnosti není dokončena bez této fúze. Používá se jak pro vytváření objemových struktur, tak pro výrobu vysoce přesných zařízení.

Uhlík a jiné nečistoty v kompozici oceli

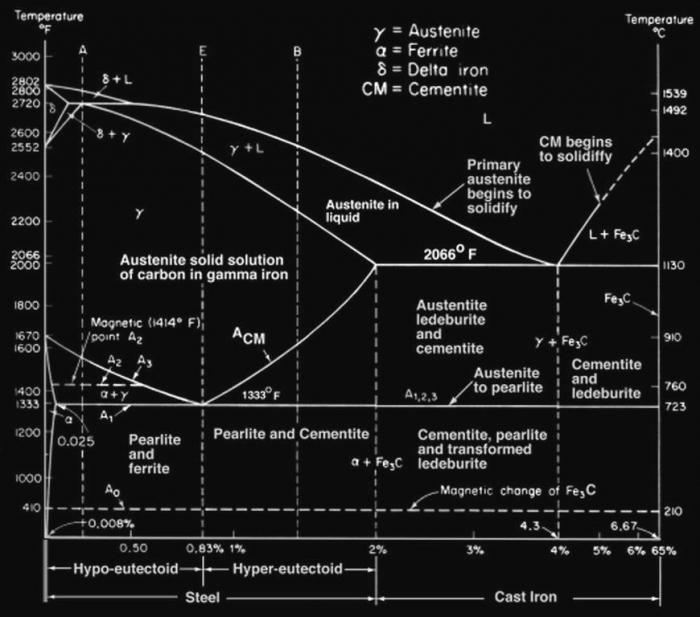

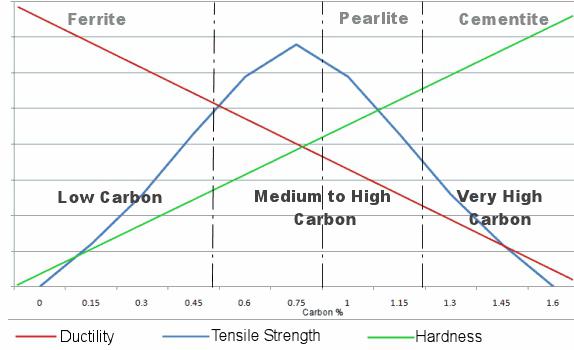

Doping železa s uhlíkem se skládá ze dvou etap. Na prvním místě se do železa přidá 6,67% uhlíku, což vede k tvorbě karbidu železa nebo cemenitu. Za běžných podmínek se běžná ocel skládá ze dvou homogenních fází - cemenitu a feritu. Po zahřátí se cementi rozpustí v žláze a tvoří austeni. Koncentrace uhlíku ovlivňuje základní mechanické vlastnosti oceli. Jeho zvýšení přispívá ke snížení tažnosti a viskozity, zvyšuje tvrdost a pevnost látky.  Kromě toho uhlík zlepšuje vlastnosti odlévání, ale snižuje svařitelnost a zpracovatelnost daného materiálu.

Kromě toho uhlík zlepšuje vlastnosti odlévání, ale snižuje svařitelnost a zpracovatelnost daného materiálu.

V oceli jsou také přítomny různé nečistoty, jejichž přítomnost je způsobena výrobní technologií nebo vstupem železné rudy. Mangan a křemík jsou speciální přísady zavedené do oceli za účelem odstranění sloučenin síry ze železa a dvojmocného oxidu. Koncentrace křemíku je v rozmezí 0,4% a mangan - 0,8%. Mangan a křemík také rostou mezní pevnost a elasticitu (níže je graf tepelného zpracování oceli).

Fosfor zvyšuje pevnost látky, snižuje plasticitu a viskozitu. Negativní dopad prvku je poskytnout ocelové lámavosti za studena, takže výroba neumožňuje přebytek jeho obsahu v 0,045%. Síra způsobuje srážení slitiny, její koncentrace je omezena na 0,05%.

Typologie

Existuje několik klasifikací oceli.

1. V závislosti na chemickém složení:

- obsahují uhlík, uhlík a nečistoty;

- legované s různými speciálními přísadami.

2. V závislosti na koncentraci uhlíku:

- vysoký obsah uhlíku (nad 0,7%);

- střední uhlík (0,25 - 0,7%);

- nízký obsah uhlíku (až 0,25%).

3. Po jmenování:

- konstrukční;

- instrumentální;

- speciálním účelem.

4. V závislosti na kvalitě:

- běžné kvality

- kvalita,

- vysoká kvalita;

- zejména vysoce kvalitní.

Tepelné zpracování oceli. Obecné informace

Účelem tepelného zpracování oceli je změna struktury slitiny a

jeho vlastnosti, například, dávají tvrdosti a lámavosti produktu nebo naopak měkkost a plasticitu.

Podstata procesu spočívá v ohřevu ocelového polotovaru, jeho vystavení a chlazení. Toto vše se děje s přísným dodržováním určitých parametrů, zejména teploty a rychlosti. Režimy jsou ovlivněny a třídění oceli. Tepelné zpracování některých druhů oceli vyžaduje různé podmínky pro dosažení stejného výsledku.

Zjednodušené strukturální změny oceli při ohřevu mohou být zobrazeny v tabulce.

Teplota ohřevu | Typ mřížky | Vlastnosti |

až do 910 ° C | tělem centrovaná kostka | železo rozpouští až 0,04% uhlíku (feritu) |

910-1400 ° C | tvář-centrovaná krychle | železa rozpouští až 2% uhlíku (austenit) |

více než 1400 ° C | tělem centrovaná kostka | prakticky nepoužívané v praxi |

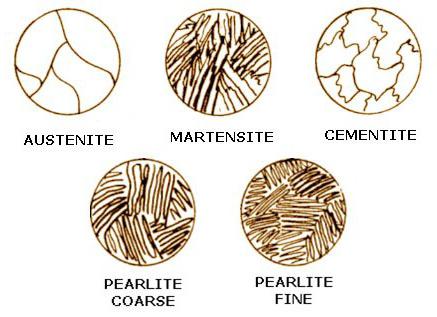

Tvrdost austenitu je 2-2,5krát vyšší než ferit. Ten druhý je plastičtější. Po ochlazení se struktura slitiny mění v opačném pořadí.

Hlavní typy tepelného zpracování oceli - kalení, normalizace, temperování, žíhání.

Žíhání

Technologie tohoto procesu se skládá z ohřevu ocelových předlitků, držení a pomalu chlazení, po kterém se dosáhne rovnovážné struktury v kovu. Jeho úkolem je snížit vnitřní stres v slitině a zvýšit plasticitu. Takové tepelné zpracování oceli se dělí na dva druhy. Mají významné rozdíly. V prvním případě tepelné zpracování oceli neznamená strukturální změny založené na fázových přeměnách.

Žíhání typu I

Tento typ tepelného zpracování je rozdělen do 4 skupin:

- Homogenizace . Slitiny po krystalizaci jsou charakterizovány nerovnoměrným složením chemických složek jak pro jedno zrno, tak pro celý objem ingotu, což je způsobeno různými teplotami tavení prvků. Takové nerovnovážné struktury jsou charakteristické pro legované oceli. Vzhledem k tomu, že ekvilibrace chemického složení nastává v důsledku difúze, vyžaduje její realizace vysoké teploty. Až 1100-1200 ° C se ocelové polotovary zahřívají ve speciálních pecích, které se udržují od 8 do 15 hodin, po nichž se pomalu ochlazuje v peci (6-8 hodin) na 800-850 ° C. Po dosažení požadované teploty se předlitky ochlazují na vzduchu. Takové tepelné zpracování legovaných ocelí zajišťuje jejich plasticitu, což značně usnadňuje jejich zpracování deformací.

- rekrystalizační žíhání. Používá se k odstranění vlivu kalení oceli spojeného se studenou plastickou deformací, v důsledku čehož vznikly defekty mřížky, nazvané dislokace a volná místa. Když se taková struktura vytvoří, dojde k zploštění a vytažení kovových zrn, v důsledku čehož dojde k vytvrzování dílu a snižuje se tažnost slitiny.

Tato technologie tepelného zpracování oceli předpokládá zahřátí na teplotu vyšší než 100-200 ºС na začátku krystalizace (přibližně 500-550 ° C).

Doba expozice se pohybuje od 0,5 do 2 hodin, poté se provádí pomalé chlazení. Struktura se mění v důsledku tvorby nových zrn a postupného zmizení deformovaných. Tak dochází k poklesu defektů mříže.

- Žíhání pro odstranění zbytkových napětí. Vnitřní napětí v ocelových dílech vychází z procesů, jako je svařování, lití, řezání, broušení, deformace za tepla. Dosáhnou poměrně velkých množství. Výsledkem je, že společně s pracovníky následně způsobí zničení kovu.

K odstranění tohoto jevu se žíhání provádí při teplotě pod krystalizací (727 ° C). Během 20 hodin při teplotě 600 ° C jsou napětí téměř zcela vyloučena. Pro zkrácení doby trvání procesu se teplota zvýší na 680-700 ° C.

Žíhání typu II

Tímto způsobem se během fázových transformací dosáhne rovnovážné struktury materiálu. Struktura oceli po tepelném zpracování je částečně nebo zcela změněna. Základní změna ve struktuře slitiny nastává v důsledku dvojité rekrystalizace, což vede ke snížení velikosti zrna, odstranění vnitřních napětí a odstranění pracovního kalení. Druhy tepelného zpracování oceli - plné (změkčující) a neúplné žíhání.

Plné žíhání

V důsledku tohoto procesu se velká feriticko-perlitická struktura přemění na malou austenitickou strukturu, která se při pomalém ochlazování (30-50 ° C) přemění na malou feriticko-perlitickou strukturu. Tímto způsobem se konstrukční ocel zpracovává pro zvýšení tažnosti a snížení tvrdosti.

Neúplné žíhání

V důsledku neúplného žíhání se perličkový destič transformuje na zrnitý feritotěsentil, který prochází stupněm austenitu (asi 780 ° C). Tento proces se používá nástrojové oceli.

Protože žíhání je poměrně dlouhá operace (až 20 hodin), jako alternativa se používá normalizace látky. Jedná se o tepelné zpracování oceli, v důsledku čehož je jeho obrobitelnost zlepšena řezáním, struktura svarů je korigována a slitina je připravena k vytvrzení. Teplota procesu přesahuje body A sz nebo A st , v závislosti na typu oceli, o 30-50 ºС.

Normalizace je zpravidla tepelné zpracování uhlíkových ocelí. V důsledku toho se nevyžaduje další tvrdnutí středních uhlíkových ocelí a některých zvláštních, protože pevnost potřebná pro použití dílů je dosažena normalizací. Struktura normalizované oceli je sorbitol.

Kalení

Jedná se o tepelné zpracování oceli, v důsledku čehož dochází k nárůstu jeho pevnosti, odolnosti proti opotřebení, tvrdosti, elastického limitu a také k poklesu tvárných vlastností. Technologie kalení se skládá z ohřevu na určitou teplotu (přibližně 850-900 º C), udržování a kalení, díky níž jsou tyto vlastnosti dosaženy. Kalení je nejběžnější způsob, jak zlepšit fyzikální a mechanické vlastnosti slitiny. Druhy tepelného zpracování oceli: s polymorfní transformací a bez ní.

Kalení s polymorfní transformací se používá u ocelí, které obsahují prvek schopný polymorfních transformací.

Slitina se zahřeje na teplotu změny krystalové mřížky polymorfního prvku. V důsledku zahřívání vzrůstá rozpustnost legující složky. Při poklesu teploty se typ mřížky mění v opačném směru, ale protože se vyskytuje při vysoké rychlosti, v slitině zůstává nadměrná koncentrace prvku s upravenou mřížkou. Tak vzniká nerovnovážná struktura, která je termodynamicky nestabilní. Astrokulární mikrostruktura oceli, po tepelném zpracování vytvořená ve slitině, se nazývá martenzit. Aby se zamezilo zbytkovému namáhání, je kov dále vystaven temperování.

Kalení bez polymorfních transformací se používá v případech, kdy jedna ze složek slitiny je částečně rozpuštěna v druhé. Když se slitina zahřeje nad linii solidus, součástka se rozpustí. A při rychlém chlazení nemá sekundární fáze čas, aby se vrátila do původního stavu, protože není dostatek času na vzhled fázové hranice, vznik počáteční mřížky a proces difúze. Výsledkem je metastabilní pevný roztok s nadbytkem obsahu složky. Tento proces vede ke zvýšení plasticity kovu. Termodynamická stabilita je dosažena v procesu spontánního nebo tepelného stárnutí.

Vzhledem k tomu, že tepelné zpracování kalené oceli má tak důležitý rozhodující parametr jako rychlost chlazení, je třeba zmínit prostředí, ve kterém probíhá proces (vzduch, voda, inertní plyny, olej, vodné roztoky solí).

Rychlost ochlazování se stala 6x vyšším při teplotě 600 ° C a 28 krát při teplotě 200 ° C (v porovnání s technickým olejem). Používá se k chlazení slitin uhlíku s vysokou kritickou rychlostí ochlazování. Nedostatek vody je dostatečně vysoký rychlostí ochlazování v oblastech martenzitu (200-300 ° C), což může vést k tvorbě trhlin. Soli se přidávají do vody, aby se zvýšila jejich tvrdnost. Tak například dochází k tepelnému zpracování oceli 45.

Slitiny s nízkou kritickou rychlostí ochlazování, které jsou dotovány, jsou chlazeny olejem. Jeho použití je omezeno na snadnou hořlavost a schopnost držet se na povrchu dílů. Odpovědné díly z uhlíkové oceli jsou chlazeny ve dvou médiích: voda a olej.

Martenzitické oceli, na kterých by neměly být použity žádné oxidové fólie, například používané pro zdravotnické zařízení, jsou ochlazeny v vypouštěné atmosféře nebo ve vzduchu.

Pro přeměnu zbytkového austenitu, který dělá oceli křehký, na martenzit, se používá další chlazení.

Za tímto účelem jsou části umístěny v chladničce o teplotě -40 až -100 ° C nebo pokryty směsí oxidu uhličitého a acetonu. Speciální dodatečné zpracování s nízkými teplotami pomáhá zvyšovat tvrdost řezných nástrojů, jejichž materiál je legovaná ocel, stabilizují rozměrové parametry vysoce přesných součástí a zvyšují magnetické vlastnosti kovu.

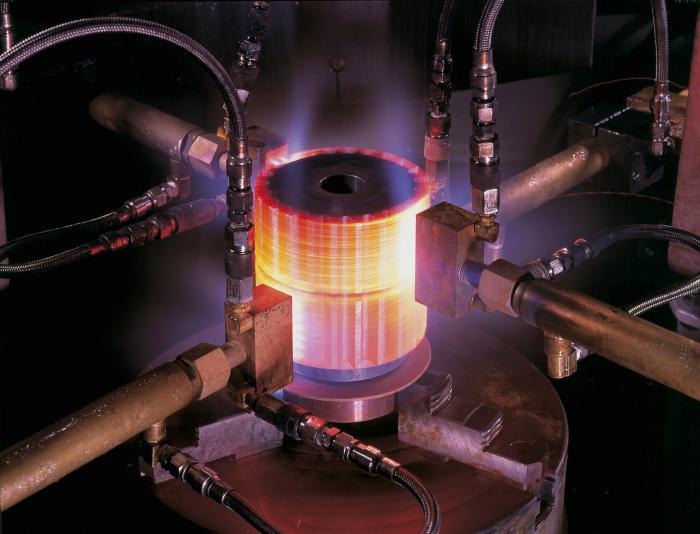

U některých součástí, jako jsou hřídele, vačky, nápravy, ozubená kola, prsty pro brusné spoje, používejte povrchové kalení. V tomto případě je vytvořen oděruvzdorný povlak části, jehož jádro je viskózní, se zvýšenou únavovou pevností. K vytvoření takového kalení se používají vysokofrekvenční proudy, které jsou tvořeny transformátorem ze speciálního generátoru. Ohřívají povrch části pokryté cívkou. Poté je část chlazena ve vzduchu. Tloušťka zakalené povrchové vrstvy se může pohybovat od 1 do 10 mm.

Dovolená

Jedná se o tepelné zpracování oceli, zaměřené na oslabení vnitřního namáhání, ke kterému dochází při kalení, a také ke zvýšení viskozity. Takové zpracování je aplikováno na oceli, které prošly polymorfními transformacemi. Režimy tepelného zpracování oceli zahrnují ohřev na teplotu 150-650 ° C, držení a chlazení, jejichž rychlost nezáleží. Během procesu temperování se tvrdší, ale nestabilní konstrukce mění na plastičtější a stabilnější. Dovolená je vysoká, střední a nízká.

Při nízkém temperování dochází k zahřívání na 150-250 ° C, následné expozici 1,5 hodiny a chlazení ve vzduchu nebo v oleji. Změna se mění krystalová mřížka martenzit, který nemá vliv na tvrdost, zvyšuje viskozitu a snižuje vnitřní napětí. Tímto způsobem řezání a měřící nástroj.

Při průměrné dovolené dochází k ohřevu na 300-500 ° С. Ocelová konstrukce je reprezentována trochou svátků. Ocelové detaily po zpracování jsou charakterizovány vysokými elastickými vlastnostmi a pevnostními vlastnostmi. Jedná se o zpracování pružin, membrán, pružin.

Vysoké temperování se vyznačuje teplotou topení 450-650 ° C, což vede k tvorbě sorbitolu. Výrobky se stávají méně tvrdé, plastové a mají vysokou rázovou houževnatost. Ozubená kola, nápravy, válečky a další kritické části mechanismů jsou vystaveny.

Chemické tepelné zpracování oceli

Pomáhá zvyšovat pevnost a tvrdost slitiny, její odolnost proti korozi a zajišťuje odolnost proti opotřebení a odolnost proti opotřebení. Tento proces zahrnuje jak tepelné, tak chemické účinky na složení, strukturu a vlastnosti povrchové vrstvy slitiny.

Chemické tepelné zpracování oceli je založeno na takových procesech, jako je disociace, difúze a adsorpce. V závislosti na saturačním prvku se dělí na nitridaci, cementaci, kyanizaci atd.

Cementace

Úkolem cementování je získání tvrdého povrchu na částech s nízkým obsahem uhlíku s dostatečně viskózním jádrem. Proces se provádí v karburátoru při 930-950 ° C, protože při této teplotě je austenit nejstabilnější. Takto upravená jak nízkouhlíková, tak legovaná slitina. Zpracování je ovlivněno klasifikací oceli. Tepelné zpracování některých druhů oceli vyžaduje speciální parametry pro dosažení výsledku.

Cementace je rozdělena na tuhé a plynné. Ve druhém případě je možné získat určitý obsah uhlíku v povrchové vrstvě, zkrátit dobu trvání procesu, automatizovat. To je lepší způsob, jak tvrdou cementaci.

Tepelné zpracování se provádí za účelem snížení granularity jádra a cementované vrstvy, a tím zlepšit mechanické vlastnosti. Teplotní úprava se skládá z dvojitého kalení a nízkého temperování při teplotách 160-180 ° C.

Nitridování

Předpokládá nasycení povrchových vrstev dílů z legovaných ocelí atomy dusíku difúzí. Výsledkem je, že dusík reaguje s legujícími prvky (molybdenem, chromem, hliníkem) za vzniku pevných a stabilních sloučenin - nitridů.

Výhodou je nižší teplota zpracování v porovnání s procesem cementování - 500-600 ° С. Kromě toho má nitridovaná vrstva vyšší mechanické vlastnosti a odolnost proti korozi (tyto vlastnosti jsou udržovány při teplotách do 500 ° C). Charakteristiky cementované vrstvy jsou stabilní při teplotách do 220 ° C.

Cyanování

Tento proces je jednorázové plnění povrchu oceli atomy dusíku a uhlíku. Technologie zahrnuje použití kapalné i plynové fáze. Kyanid může být také nízká a vysoká teplota.

Když kapalina používala speciální lázně naplněné kyanidem a neutrálními solemi. Po nasycení povrchu dusíkem se proces skutečně změní na cementaci. Při nízkoteplotní kyanidaci se části dále podrobí dodatečnému tepelnému zpracování.

Plynové cementování se provádí v prostředí obsahujícím nitrační a cementující plyny. Při této metodě kyanidace dosáhne hloubka ošetřených vrstev 1,8 mm.