Povrchové kalení: metody a technologie. Kalení kovů

Tepelné zpracování oceli Je vyrobena pro zlepšení jeho vlastností (tvrdost, pevnost, odolnost proti opotřebení). Hlavní požadavky na jakost jsou kladeny především na vnější vrstvu výrobků, která je nejvíce vystavena vnějšímu zatížení.

Potřeba povrchového kalení a popouštění

Povrchové kalení dílů se provádí za účelem dosažení nejlepších vlastností vnější vrstvy, zatímco v jádru zůstává kov viskózní a tvárný. Tak je možné změnit fyzikální a mechanické vlastnosti kovu.

Aby se snížila křehkost a zbytková napětí, kov se potom podrobí temperování, po kterém se jeho tvrdost mírně snižuje a jeho vlastnosti se stávají stabilnějšími.

Teplota ochlazování povrchu oceli je 820-900 ° C. Může se lišit podle barvy.

Získejte požadovanou hloubku tepelného zpracování po rychlém ohřevu povrchu dílu chlazen vzduchem nebo vody.

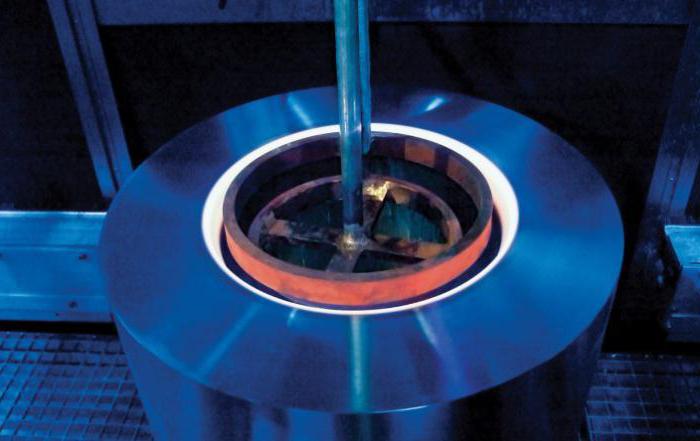

Vytvrzení plamenem plynem

Teploty spojené s vytápěním a chlazením mohou být nepřetržité nebo cyklické. Povrchové kalení se provádí čtyřmi způsoby.

- Vytápění s chlazením části dílů: kalení zubů kol, konců kolejnic, ventilů apod.

- Vytvrzování malých rotačních těles s malou šířkou obráběné plochy: kolíky a hřídele náprav.

- Průběžně-sekvenční způsob: pohybující se na povrchu plamene a za ním - chladičem. Vyrobená postupná vytápěcí a chladicí voda proudí úzkými plochami. Podobně jsou plochy dílů s velkým průměrem vytvrzeny pomalým rotací vzhledem k pevným hořákům a tryskám. Na okrajích pásů zůstanou zóny se sekundárním ohřevem ze sousedních oblastí.

- Kombinovaná metoda: pohyb po generátoru plamenových trysek a za nimi - chladicí médium během otáčení válcové části. Tato technologie se používá pro kalení dlouhých výrobků. Způsob poskytuje homogenní pevnou vrstvu na povrchu dílu.

Technika vytvrzování plamenem plynem

Povrchové kalení se provádí na strojích, kde jsou mechanizovány procesy přemisťování vytápěcích a chladicích zařízení a součástí. Tento proces je široce používán v průmyslu. Vyžaduje jednoduchá zařízení. Směs acetylenu s kyslíkem, zemním plynem nebo kerosenem se používá jako zdroj energie. Někdy je použití plamene výhodnější než HDTV. To platí zejména pro velké výrobky, pro které je obtížné vyrábět induktory. Metoda se často používá v drobné výrobě, kdy požadavky na kvalitu nejsou vysoké. Vstřikovací vytápěcí hořáky obsahují vyměnitelné špičky pro ovládání výkonu plamene. Hubičky jsou vyrobeny v souladu s profilem obrobku. Jsou vyrobeny z velkého počtu trysek nebo štěrbin. Tryskové tryskové trysky dodávají vodu k chlazení.

Mechanismy pro pohyb nástrojů a částí jsou specializované nebo univerzální. Podniky často samostatně vyrábějí na základě kovoobráběcích strojů.

Kalení kovů závisí na složení, jakož i na velikosti a tvaru výrobků.

Parametry procesu

Nastavitelné parametry jsou následující.

- Výkon topení Závisí na spotřebě acetylenu a rychlosti pohybu plamene vzhledem k produktu.

- Vzdálenost od středu hořáku k vyhřívanému povrchu se udržuje na úrovni 2 až 3 mm.

- Doba ohřevu nebo rychlost pohybu ohřívače. Z těchto charakteristik, které jsou vybrány experimentálně, závisí hloubka kalení a tvrdost povrchu.

- Většinou se jako chladič používá voda s teplotou 18-35 ° C a průtok je asi 1 l / cm2.

- Doba mezi vytápěním a chlazením (5-10 sekund) nebo vzdálenost mezi topnými zónami s chlazením (12-25 mm).

Technologie kalení oceli zahrnuje procesy ohřevu kovu, expozici pro vyrovnání teploty s průchodem potřebných strukturálních transformací a chlazením při dané rychlosti. Charakteristickým rysem vytvrzování povrchu je rychlé vytápění.

Příprava dílů před vytvrzením spočívá v vyhlazení ostrých rohů a čištění různými způsoby: pískováním, chemickými, ručními kartáči.

Povrchové kalení se správným režimem zvyšuje životnost součástí o 2-5krát. Volba režimů chlazení umožňuje plynule zvýšit tvrdost vytvrzené vrstvy na 700 HB. Proces by měl být rychlý. V závěrečné fázi, kdy je teplota 200-300 ° C, se rychlost chlazení zpomaluje. V důsledku toho se vytváří trhliny a výrobky se neroztrhnou.

Při přehřátí legované oceli může dojít k poklesu tvrdosti, což je považováno za vadu. Rovněž neexistuje možnost přesného nastavení tloušťky vytvrzené vrstvy. Kromě toho při práci s plynem je třeba zajistit další opatření, která zajistí bezpečné pracovní podmínky.

Ohřátí vysokofrekvenčního proudu (HDTV)

Vysokofrekvenční vytápění je jedním z nejúčinnějších způsobů vytvrzování povrchu. Použití HDTV na 10 000 kHz výrazně snižuje dobu tepelného zpracování. Proud vysokofrekvenčního proudu prochází přes měděný induktor měděný vodou. Výsledné elektromagnetické pole proniká do části oceli, vytváří v něm vířivé proudy, čímž způsobuje teplo. Hlavní energie je soustředěna v povrchových vrstvách. Hloubka ohřevu závisí na magnetické propustnosti oceli, elektrickém odporu a proudové frekvenci. Úpravou těchto parametrů můžete změnit velikost vytvrzené vrstvy.

Výhody indukční metody

- vysoký výkon a účinnost vytápění, když je nutné vyhřívat pouze určité části dílů;

- povrch části je mírně oxidován, nedochází k oduhličení;

- výrobky trochu oslabují, vytváří se méně trhlin;

- hloubka tuhnutí je přesně regulována;

- možnost automatizace procesu.

Nevýhody metody kalení pro HDTV jsou vysoké náklady a složitost výrobních indukčních zařízení.

Měděné induktory jsou vyráběny se sprchou nebo bez ní.

Následující typy povrchového kalení.

- Současně. Po zahřátí se část ochladí vodou. Vytvrzená část se zahřívá uvnitř induktoru. Po uplynutí stanovené doby je elektrický proud vypnutý a voda je přiváděna přes otvory ohřívače silnými proudy, aby se produkt ochladil. Pro vytvrzení ozubená kola jsou použity prstencové indukční cívky a pro ploché části - smyčku nebo cikcak.

- Průběžně-sekvenční. Na stacionární části se pohybuje indukční topná jednotka, po níž následuje sprchová jednotka.

Topení HDTV umožňuje vytvářet automatizované jednotky v toku obráběcích strojů. Z tohoto důvodu není nutné přepravovat díly do tepelných dílů.

Jiné metody povrchového kalení pro ocel

- Elektrolytické kalení. Pokud se prostřednictvím vodného roztoku elektrolytu projde elektrickým proudem, kde je katoda součástí, která se rychle ohřeje. Metoda je vhodná, protože po výpadku napájení je část okamžitě uhasena. Elektrolytový lázeň současně provádí funkce topné pece a kalení.

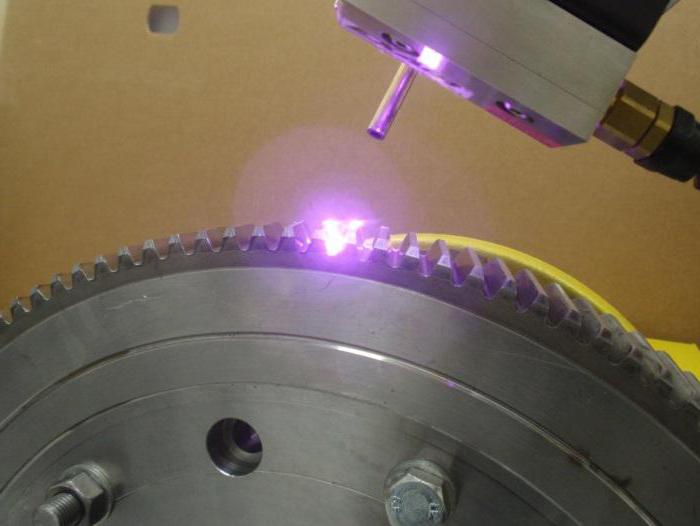

- Laserové kalení. Laserové záření ohřívá kovový povrch na vysokou teplotu. Tloušťka kalení je menší než 1 mm. Odolnost proti opotřebení součástek z litiny se několikrát zvyšuje a ocelová odolnost je až 80%. Metoda se často používá ke zpevnění řezných hran nástroje.

Tvrzení po kalení

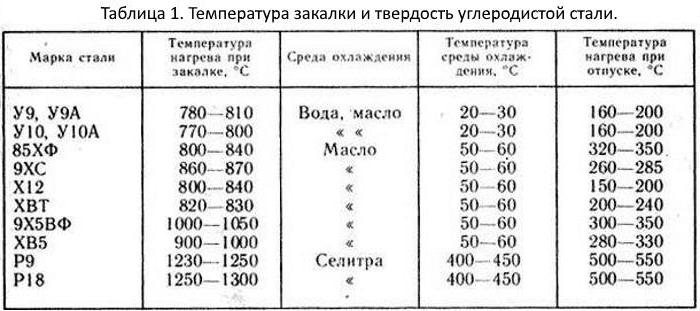

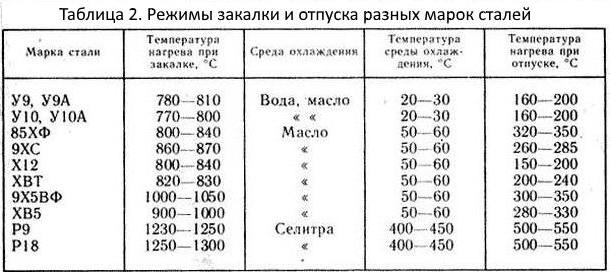

Kalení a temperování jsou 2 procesy, které se navzájem doplňují a poskytují kvalitní součásti. Účelem temperování je konečná operace po kalení, která tvoří konečné, stabilnější vlastnosti kovu, zajišťující odstranění vnitřních napětí. Výrobek z oceli určité značky se zahřeje a udržuje na vhodné teplotě, po níž se ochladí na vzduchu.

- Nízké temperování při 120-250 0 С - zpracovatelské nástroje a další součásti. Kov má stabilní strukturu, vysokou odolnost proti opotřebení a tvrdost.

- Střední popouštění při 350-500 0 С - pro matrice, pružiny, pružiny. Struktura má dobrou tažnost, vysokou elasticitu.

- Vysoké temperování při 500-680 0 С - středně uhlíkové konstrukční oceli. Poskytuje vysokou pevnost, houževnatost, tažnost.

Závěr

Kalení a popouštění kovů vyžaduje přísné zavádění technologie, která je vybrána pro každou třídu oceli. Se správným přístupem může být kovové vytvrzení doma.