Výroba amoniaku v průmyslu. Získání amoniaku v laboratoři

Proces produkce optimálního množství chemické látky a dosažení její maximální kvality je ovlivněn řadou faktorů. Výroba amoniaku závisí na tlaku, teplotě, přítomnosti katalyzátoru, použitých látkách a způsobu extrakce získaného materiálu. Tyto parametry musí být správně vyváženy, aby se dosáhlo největšího zisku z výrobního procesu.

Vlastnosti amoniaku

Při pokojové teplotě a normální vlhkosti vzduchu amoniak je plynný a má velmi odpudivý zápach. Je obdařen jedovatými a dráždivými slizničními účinky na tělo. Produkce a vlastnosti amoniaku závisí na účasti vody v procesu, protože tato látka je velmi rozpustná v normálních vlastnostech prostředí.

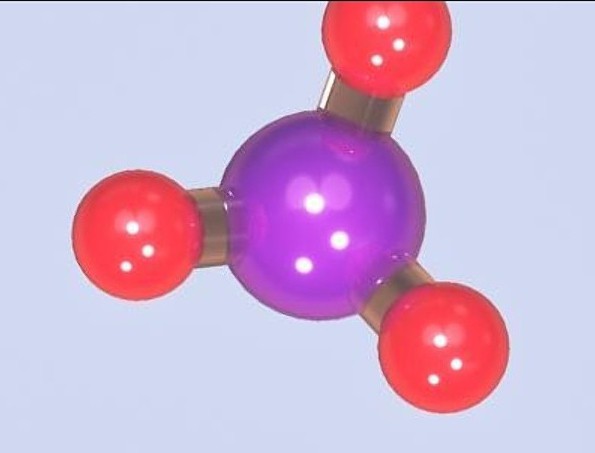

Amoniak je sloučenina vodíku a dusíku. Jeho chemický vzorec je NH 3 .

Tato chemická látka působí jako aktivní redukční činidlo, což vede k uvolnění volného dusíku. Amoniak vykazuje vlastnosti základů a zásad.

Reakce látky s vodou

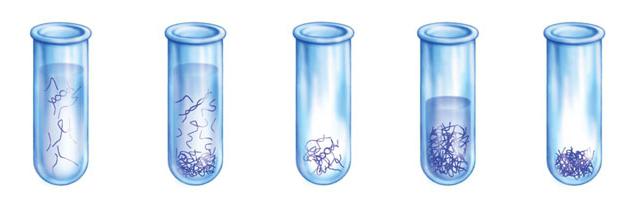

Když se NH3 rozpustí ve vodě, získá se čpavková voda. Maximální při normální teplotě lze rozpustit v 1 objemu vodního prvku 700 objemů amoniaku. Tato látka je známá jako amoniak a je široce používána v průmyslu hnojiv v procesních zařízeních.

NH3 získaný rozpuštěním ve vodě je částečně ionizován ve svých vlastnostech.

Amoniak se používá v jednom z metod laboratorního příjmu tohoto prvku.

Příjem látek v laboratoři

První způsob výroby amoniaku je přivedení amoniaku do varu, po němž se výsledná pára vysuší a získá se požadovaná chemická sloučenina. Získávání amoniaku v laboratoři je také možné při zahřívání hydrát vápna a pevný chlorid amonný.

Amoniakální reakce má následující podobu:

2NH4Cl + Ca (OH) 2 → CaCl 2 + 2NH 3 + 2H 2O

Během této reakce se objeví bílá sraženina. Jedná se o sůl CaCl 2 a také voda a čpavek. Pro vypuštění požadované látky se prochází směsí vápna v kombinaci se sodou.

Získávání amoniaku v laboratoři neposkytuje nejvhodnější technologii pro jeho výrobu v požadovaných množstvích. Po mnoho let lidé hledali způsoby, jak extrahovat látku v průmyslovém měřítku.

Počátky zavádění výrobních technologií

Během let 1775-1780 byly provedeny pokusy o vázání volných molekul dusíku z atmosféry. Švédská chemikka K. Shellleová našla reakci, která vypadala jako

Na2C03 + 4C + N2 = 2NaCN + 3CO

Na tomto základě v roce 1895 N. Caro a A. Frank vyvinuli metodu vazby volných molekul dusíku:

CaC2 + N2 = CaCN2 + C

Tato volba vyžadovala spoustu energie a byla ekonomicky nevýnosná, takže v průběhu času byla opuštěna.

Další poměrně drahá metoda byla proces interakce molekul dusíku a kyslíku objevených britskými chemikami D. Priestley a G. Cavendishem:

N 2 + O 2 = 2NO

Zvyšuje se poptávka po amoniaku

V roce 1870 byla tato chemická látka považována za nežádoucí produkt plynárenského průmyslu a byla prakticky k ničemu. O 30 let později se však stal velmi oblíbeným v koksovním průmyslu.

Za prvé, zvýšená potřeba amoniaku byla doplňována oddělením od uhlí. Ale s nárůstem spotřeby látky desetkrát byla provedena praktická práce, aby se zjistily způsoby jejího extrahování. Výroba amoniaku byla zahájena za použití atmosférických rezerv dusíkatých látek.

Potřeba látek na bázi dusíku byla pozorována téměř ve všech známých odvětvích ekonomiky.

Hledání způsobů, jak uspokojit poptávku v průmyslu

Dlouhá cesta prošla lidskosti k zavedení rovnice výroby látek:

N2 + 3H2 = 2NH3

Výroba amoniaku v průmyslu byla poprvé realizována v roce 1913 katalytickou syntézou z vodíku a dusíku. Metoda objevená F. Haberem v roce 1908.

Otevřená technologie řeší dlouhotrvající problém mnoha vědců z různých zemí. Až do tohoto okamžiku nebylo možné vázat dusík ve formě NH3. Tento chemický proces se nazývá kyanamidová reakce. S nárůstem teploty vápna a uhlíku byla získána látka CaC 2 (karbid vápníku). Zahříváním dusíku se získá kyanamid vápenatý CaCN 2 , ze kterého dochází k hydrolýze uvolňování amoniaku.

Zavedení technologie čpavku

Získání NH 3 v průmyslové spotřebě v celosvětovém měřítku začalo zakoupením technologického patentu F. Haber zástupce rostliny Baden soda A. Mittash. Počátkem roku 1911 se syntéza amoniaku na malé rostlině stala pravidelnou. K. Bosch vytvořil velké kontaktní zařízení založené na vývoji F. Habera. Původní zařízení zajišťovalo proces extrakce amoniaku syntézou v průmyslovém měřítku. K. Bosch převzal celou příručku k tomuto problému.

Úspora nákladů na energii zahrnovala účast na syntéze některých katalyzátorů.

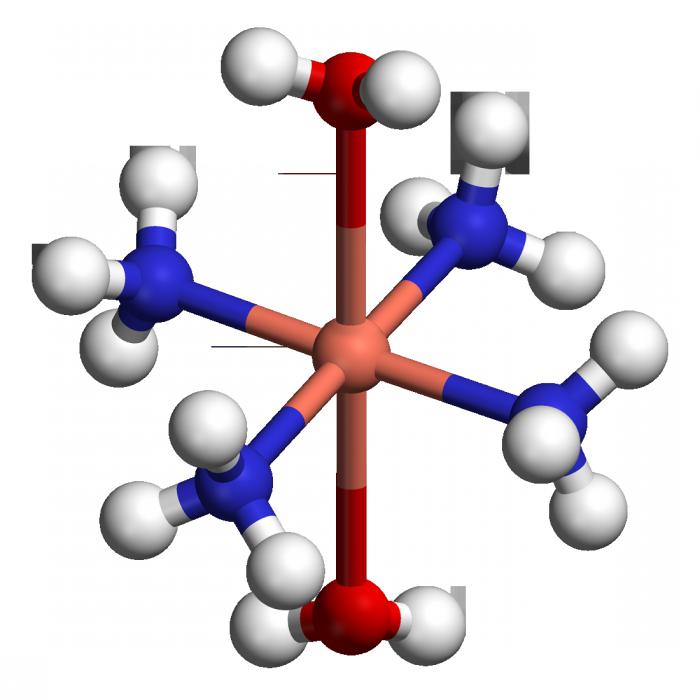

Skupina vědců, kteří pracovali na nalezení správných složek, navrhla následující: železný katalyzátor, ve kterém byly přidány oxidy draslíku a hliníku a který je stále považován za jeden z nejlepších pro výrobu amoniaku v průmyslu.

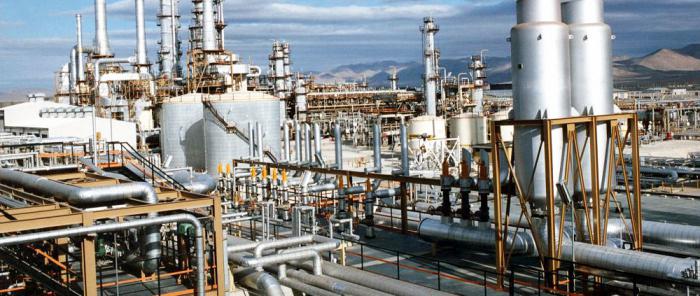

09.09.1913 začala pracovat první továrna na světě s technologií katalytické syntézy. Výrobní kapacity se postupně zvyšovaly a do konce roku 1917 se za měsíc vyrobilo 7 tisíc tun amoniaku. V prvním roce provozu tohoto zařízení činil tento počet pouze 300 tun za měsíc.

Následně ve všech ostatních zemích začaly používat technologii syntézy za použití katalyzátorů, které se v podstatě nelišily od techniky Haber-Bosch. Aplikace vysoký tlak a oběhové procesy se vyskytují v jakémkoli procesu.

Zavedení syntézy v Rusku

Syntéza s použitím katalyzátorů poskytujících amoniak byla také použita v Rusku. Reakce má následující formu:

N 2 + 3H 2 ↔ 2 NH 3 + 45,9 kJ

V Rusku začal první výrobní závod na syntézu amoniaku v Chernorechensku v roce 1928 a výroba byla postavena v mnoha dalších městech.

Praktická práce na získávání amoniaku se neustále zvyšuje. V období od roku 1960 do roku 1970 se syntéza zvýšila téměř 7krát.

V zemi pro úspěšnou výrobu, shromažďování a rozpoznávání amoniaku za použití směsných katalytických látek. Studium jejich složení provádí skupina vědců vedená S. S. Lachinovem. Tato skupina nalezla nejefektivnější materiály pro technologii syntézy.

Také studie kinetiky procesu jsou neustále prováděny. MI Temkin a jeho spolupracovníci vedli vědecký výzkum v této oblasti. V roce 1938 uskutečnil tento vědec společně se svým kolegou V. M. Pyžhevem významný objev, který zdokonalil produkci amoniaku. Kinetická rovnice syntézy sestavená těmito lékárnami je nyní aplikována po celém světě.

Moderní proces syntézy

Způsob výroby amoniaku za použití katalyzátoru používaného v dnešní výrobě je reverzibilní. Proto je otázka optimální úrovně dopadu ukazatelů na dosažení maximálního výkonu velmi aktuální.

Proces probíhá při vysoké teplotě: 400-500 ˚С. K dosažení požadované rychlosti reakce se používá katalyzátor. Moderní výroba NH 3 zahrnuje použití vysokého tlaku - asi 100-300 atm.

Spolu s použitím cirkulačního systému lze získat dostatečně velkou hmotnost původních materiálů převedených na amoniak.

Moderní výroba

Systém provozu libovolného zařízení na výrobu čpavku je poměrně složitý a obsahuje několik stupňů. Technologie získání požadované látky se provádí v 6 etapách. V průběhu syntézy se získává, shromažďuje a rozpoznává amoniak.

Počáteční fází je získání síry zemní plyn pomocí odsiřovače. Tato manipulace je zapotřebí vzhledem k tomu, že síra je katalytickým jedem a zabíjí niklový katalyzátor ve stádiu extrakce vodíku.

Ve druhém stupni probíhá konverze metanu, která probíhá za použití vysoké teploty a tlaku za použití niklového katalyzátoru.

Ve třetím stupni dochází k částečnému vyhoření vodíku v kyslíku ve vzduchu. Výsledkem je směs vodní páry, oxidu uhelnatého a dusíku.

Ve čtvrtém stupni nastává smyková reakce, která probíhá pod různými katalyzátory a dvěma různými teplotními podmínkami. Zpočátku se používá Fe3O4 a postup pokračuje při teplotě 400 ° C. Ve druhém stupni se jedná o účinnější katalyzátor na bázi mědi, který umožňuje výrobu při nízkých teplotách.

Další pátý stupeň zahrnuje odstranění zbytečného oxidu uhelnatého (VI) ze směsi plynů aplikací technologie absorpce alkalickými látkami.

V závěrečné fázi oxid uhelnatý (II) se odstraní při použití reakce konverze vodíku na metan přes niklový katalyzátor a vyšší teplotu.

Plynná směs získaná v důsledku všech manipulací obsahuje 75% vodíku a 25% dusíku. Komprimuje se pod vysokým tlakem a pak se ochladí.

Právě tyto manipulace popisují vzorec uvolňování amoniaku:

N 2 + 3H 2 ↔ 2 NH 3 + 45,9 kJ

Přestože tento proces nevypadá velmi obtížně, všechny výše uvedené kroky pro jeho implementaci ukazují na obtížnost získání amoniaku v průmyslovém měřítku.

Kvalita konečného produktu je ovlivněna nepřítomností nečistot v surovinách.

Po dlouhé cestě od malých laboratorních zkušeností až po rozsáhlou výrobu je dnes výroba amoniaku oblíbeným a nepostradatelným odvětvím chemického průmyslu. Tento proces se neustále zlepšuje a zajišťuje kvalitu, efektivitu a potřebné množství produktu pro každou buňku národního hospodářství.