Vysokorychlostní ocel: GOST, složení, tvrdost, tepelné zpracování

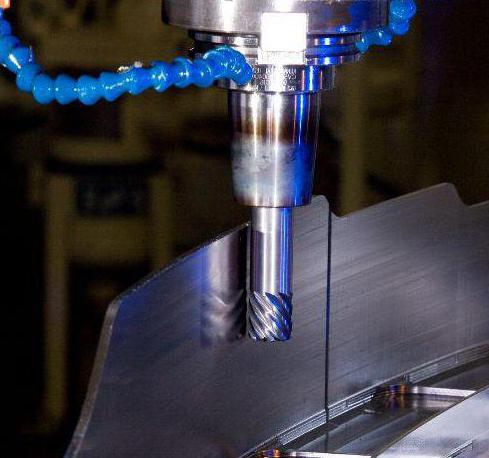

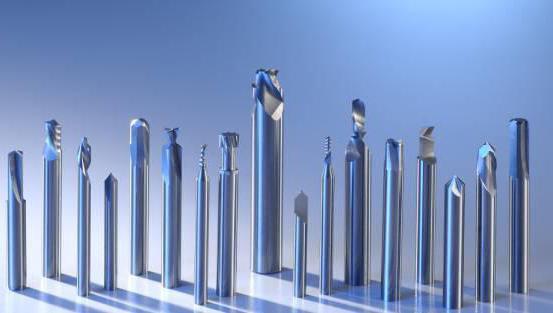

Aby pracovní plocha nástroje udržovala dlouhou dobu specifikované vlastnosti, je nutné pro výrobu takových prvků použít speciální slitiny a oceli. K dnešnímu dni jsou části řezného nástroje vyrobeny z tvrdé slitiny stupně nástrojové oceli. Pro sekáče, dláta a dláta se používá především vysokorychlostní ocel.

Základní požadavky na slitiny řezných nástrojů

Detaily tohoto druhu se dlouho pracují v podmínkách tření a zvýšených teplot. Pracovní plocha však musí zachovat své vlastnosti, vysokou odolnost proti opotřebení a tvrdost. Při vysokých rychlostech, které nástroj zachycuje během řezání, jsou ohřívány jak jeho hrany, tak samotná součást a třísky. Hlavní charakteristikou, kterou by měla mít vysokorychlostní ocel, je tedy tepelná odolnost. Pro těžko zpracovatelné materiály se používají práškové vysokorychlostní oceli. Mají vyšší řezné vlastnosti. Nevýhodou těchto slitin je obtížné zpracování polotovarů. Všechny potřebné vlastnosti jsou dosaženy zavedením některých legujících prvků a speciální tepelné úpravy.

Označení oceli

Vysokorychlostní ocel je označena písmenem P, který je umístěn vpředu. Hlavními legujícími prvky jsou wolfram, chrom. Také dodatečně zavádějí prvky, jako je vanad, molybden. Číslo za písmenem P udává procento wolframu v oceli. Kompozice vysokorychlostní oceli zpravidla obsahuje asi 4% chrómu. Tento prvek není v označení uveden. Pokud jsou čísla před písmenem P, pak udávají procento uhlíku (například 11P3AM3F2 obsahuje 1,1% uhlíku). Obecně platí, že oceli této skupiny jsou vysoce legované.

Vliv legovaných prvků na vlastnosti oceli

Volfrám, molybden poskytují vysokou tepelnou odolnost vysokorychlostních ocelí. Na jejich základě se tvoří karbidy, které jsou částečně převedeny na pevný roztok. Po tepelném zpracování je zajištěna struktura martenzitu. Volfrám, molybden a vanád zpomalují jeho rozklad. To zajišťuje potřebné zarudnutí. Po dlouhou dobu byla použita vysokorychlostní ocel legovaná wolframem. Nicméně kvůli nedostatku tohoto kovu se začalo částečně nahrazovat molybdenem. Tento prvek také pozitivně ovlivňuje tendenci volfrámové oceli k heterogenitě karbidu. Nejtěžší karbid tvoří vanad. Avšak obsah uhlíku by měl být dostatečný pro větší sytost pevného roztoku. Čím více vanadu se zavádí, tím více uhlíku musí být ve slitině. Hlavním úkolem tvrditelnosti oceli z chromu. Zbarvení také zvyšuje kobalt.

Vysokorychlostní ocel (tvrdost při slitování tímto prvkem se zvýší na 70 HRC) v tomto případě bude mít sníženou pevnost. Stojí za zmínku, že zavedení chrómu není široce využíváno kvůli vysokým nákladům na prvek.

Tepelné zpracování vysokorychlostní oceli

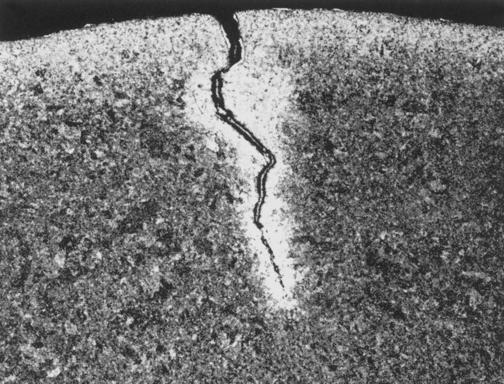

Tyto stupně oceli přicházejí do stavu kování (teplota je asi 1200 ° C). Ohříván na 860 ° C, pak se kov udržuje na teplotě asi 760 ° C Nástroje tepelného zpracování zahrnují vytvrzení a temperování. Je třeba poznamenat, že takové zpracování má své vlastní vlastnosti. Za prvé je potřeba pomalé, postupné ohřev. Protože je ocel vysoce legovaná, její tepelná vodivost je poměrně nízká, rychlý ohřev může vést k tvorbě trhlin. Je velmi důležité ohřát obrobek rovnoměrně. Používají se elektrické pece, sůl. Zpracování rychlořezné oceli je poměrně časově náročné, vyžaduje přísné dodržování všech fází procesu.

Kalená ocel pro řezné nástroje

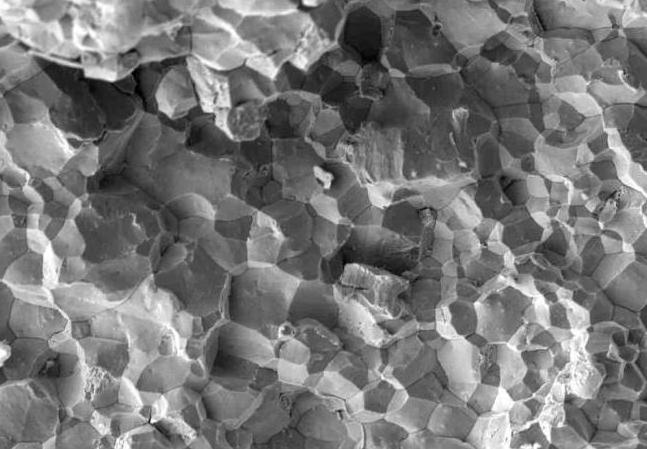

Hlavním úkolem kalení je rozpuštění karbidů v austenitu. Zpravidla se karbidy na bázi wolframu a chrómu rozpouštějí při 1200 ° C, vadium vyžaduje vyšší teploty. Po této fázi má struktura přebytek (ty, které nejsou rozpuštěné) karbidy. Zabraňují růstu zrna. Vysoké teploty poskytují jemně zrnitý austenit. Chlazení se provádí v oleji nebo v roztavených solích. Teplota v průřezu součástí je vyrovnána. Takové zpracování vysokorychlostní oceli zabraňuje vzniku prasklin. Po kalení má ocel následující strukturu: martenzit, zbytkový austenit, karbidy.

Rychlé temperování oceli

Ocelové temperování přispívá k přeměně temperovacího martenzitu na temperování martenzitu, austenitu na martenzit (protože první nemá dostatečnou tvrdost) a odstranění zbytkových napětí. Spravidla platí, že tepelné zpracování vysokorychlostní oceli zahrnuje několikanásobné temperování. Tento proces začíná při teplotě 150 ° C. Dále při teplotě 550 ° C nastává vysrážené vytvrzení (karbidy se vyznají z pevného roztoku). Výsledkem je zvýšení tvrdosti slitiny. Vyšší teploty temperování jsou nežádoucí, protože dojde k rozkladu martenzitu a tím k poklesu tvrdosti. Po jediném temperování mají volfrámové oceli zbytkový austenit. Během druhé dovolené se zcela změní na martenzit. Zbytkové napětí je odstraněno během procesu třetí dovolené. Ocel s obsahem kobaltu může podléhat popouštění po čtvrté.

Závada tepelného zpracování

Snížení množství uhlíku na povrchu obrobku může být důsledkem špatné slanosti solné lázně a také přehřátí během austenizace. Nadměrná teplota vede k tavení hranic zrn. Také obrobená část může mít praskliny. Tento jev nastává v důsledku rychlého zahřívání kovu. Dalším důvodem je zrychlené chlazení. Nízká tvrdost může být způsobena nedostatečným dopováním struktury martenzitu, což je porušení teplotního režimu při temperování, při kterém zůstává zbytkový austenit. Další možný defekt obrobku - zlomenina mothball.

Nejběžnější třídy vysokorychlostní oceli

Vysokorychlostní ocel (GOST 19265-73) je rozdělena na slitiny s normální a vysokou tepelnou odolností. První skupina zahrnuje značky jako R18, R6M5. Jejich tvrdost dosahuje 63 HRC. Jejich hlavní účel - zpracování litiny, mědi, hliníkových slitin. Volfrámové oceli mají vyšší tepelnou odolnost. Používají se k výrobě vrtáků, fréz, nožů. Ocel R6M5, která obsahuje molybden, je v řezných vlastnostech mírně nižší, ale je výrazně levnější. Kromě toho je jeho plasticita poněkud vyšší a tendence ke vzniku prasklin není tak vysoká. Více žáruvzdorných ocelí se skládá z vanadu a kobaltu (10P6M5, Р9Ф5). Jejich tvrdost dosahuje 66 HRC. Používají se k výrobě odolnějších konstrukčních ocelí, vysokoteplotních slitin, při výrobě dokončovacích nástrojů. Je charakteristické, že tyto značky mají vyšší odolnost proti opotřebení (v důsledku přítomnosti vanadu v kompozici). V poslední době se stále častěji používá metoda práškové metalurgie. Takové nástroje mají vyšší řezné vlastnosti.