Ohýbání kovů: technologie, zařízení a nástroje

Ohýbání kovů je mimořádně běžnou činností ve strojírenství. Vlastnost kovů k udržení zbytkové deformace byla objevena starověkými lidmi. A dnes je tato vlastnost slitin železa a karbonu a jiných kovových materiálů aktivně využívána nejen k tomu, aby listový materiál získal požadovanou formu za použití špičkových moderních zařízení, ale také při provádění určitých druhů práce v domácnostech (řemeslných) podmínkách.

Obecná ustanovení

Ohýbání kovů má měnit tvar výchozího materiálu (ocelové plechy, válcované ocelové tyče atd.). Moderní technologie navíc umožňují vytlačování neuvěřitelně složitých povrchů (například tělesa karoserie) z tenkého plechu.

U podniků jsou tyto práce prováděny speciálními stroji pro ohýbání kovů. Toto zařízení má velmi vysoký výkon a je schopno produkovat obrovské množství produktů za jednotku času.

Mělo by být zrušeno, aby ne každý komplexní povrch byl nezbytně získán pružným kovem. Spolu s touto technologií je známo zpracování kovů řezáním, odléváním písku a odléváním odlitků, tzv. Vytlačování, válcování a další metody pro vytváření volumetrických povrchů, které byly již dlouho používány v průmyslu.

Technologie ohýbání kovů: upozorňuje

Tento proces umožňuje získávat povrchy, které mají složitý tvar bez použití svařovaných spojů, což významně zlepšuje řadu důležitých ukazatelů výkonnosti výrobku (zejména odolnost proti korozi a absence procesů změkčení a rozvoje nárazové nárazu u řady materiálů) a také pozitivní vliv na ekonomický výkon.

Při provádění oprav doma je často nutné dodat listový materiál nebo tyčinku požadovaný tvar. Princip a fyzikální principy procesu se neliší, ale primitivní zařízení se používá v každodenním životě.

Nevýhody této technologie zahrnují omezení tloušťky ohýbaného ocelového plechu a určité omezení chemického složení materiálů a předběžné tepelné a chemické tepelné zpracování výrobků. Takže pro ohýbání kovu s hustými stěnami je nutné ho předehřívat tak, aby materiál "kapalil". Teplota, při níž jsou ocel a slitiny na bázi železa tvárné a dobře deformované, se pro každý materiál liší. Existují speciální druhy ocelí, které jsou odolné vůči vysokým teplotám a zachovávají vysoké mechanické vlastnosti.

Technologické schopnosti zařízení

Existuje obrovský počet různých zařízení a strojů pro proces ohýbání ocelových materiálů na trhu. Umožňují vám dostat se z profilů ocelového plechu složitých tvarů.

Všechny typy zařízení pro ohýbání kovu lze rozdělit takto:

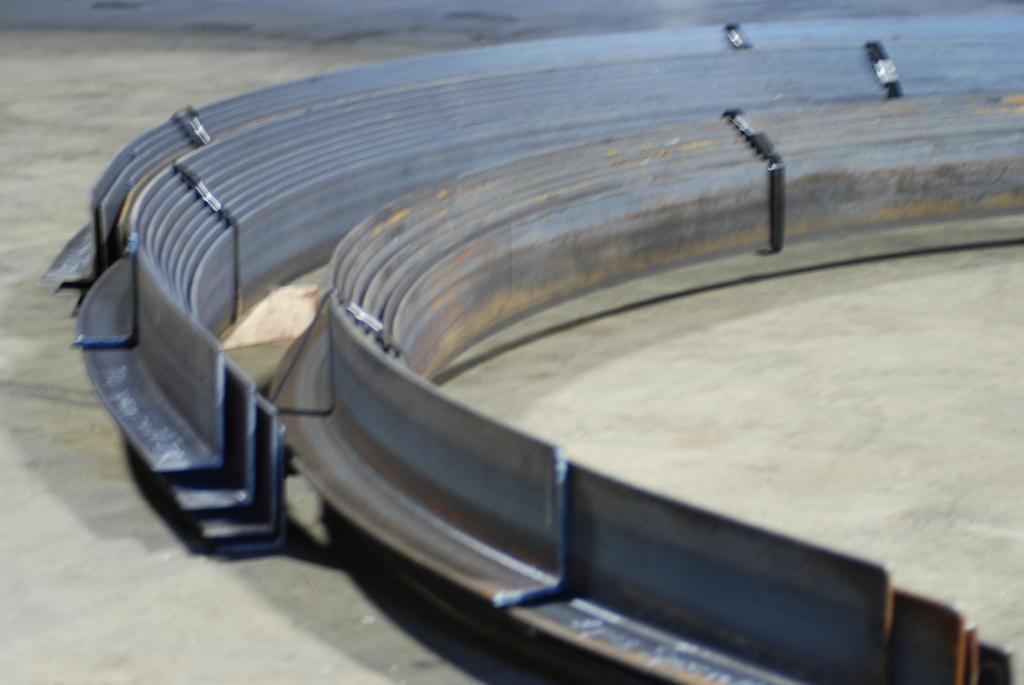

- rotační stroje: mezi rotujícími válci a ohyby probíhá plochá deska;

- rotační stroje: jeden konec archu je pevně připojen k pevnému nosníku a druhý k otočnému mechanismu; otočný nosník se uvede do pohybu a plech se ohne;

- lis s hydraulickým (méně obyčejně pneumatickým) hnacím mechanismem: listový materiál je umístěn na spodní formu a druhá polovina formy je tlačena značnou silou shora; v důsledku toho se list vytlačuje a získá tvar tvaru.

Jedná se o flexibilní kov v podmínkách průmyslové výroby. Zvláštní funkce

V současném stádiu technologického rozvoje společnosti ve výrobě téměř jakéhokoli složitého a nepříliš velkého výrobku se ohýbání kovů uplatňuje v různých měřítcích: kovové trubky, ocelové rámové prvky budov, automobily, pružiny, pružiny atd.

Zařízení pro provádění ohýbání má velkou rozmanitost, včetně principu fungování: od vysoko technologických vysokorychlostních extruzních lisů až po válce známé již několik sto let.

V průmyslové výrobě bylo v podstatě provedeno ohýbání kovů lisem. Hydraulická jednotka je schopna vyvinout velkou sílu a ohýbat i výrobky s tlustými stěnami. Práce na takovém lisu je ohrožena rizikem zranění a dokonce i rizikem života. Proto alespoň dva lidé obsluhují jeden stroj. Pracovní zdvih lze provádět pouze tehdy, když oba pracovníci stisknou příslušná tlačítka.

Ohýbání doma

K dosažení požadovaného tvaru kovu není přítomnost složitých a drahých zařízení vůbec nutná. Pokud je tloušťka oceli poměrně malá (až 3 milimetry) a obsahuje určitý uhlík, pak z ní můžete získat produkt komplexního tvaru v domácí dílně. Obyčejná kovová svěrák s kladivem může být použita jako stroj pro ohýbání kovu a tzv. Hlemýždi se používají pro natáčení cívek z tyče nebo tenkého pásu. Návrh kochleje není obtížný. Může být provedeno nezávisle.

Doporučení zkušených řemeslníků

Deformace za studena je doprovázena výskytem obrovského počtu vykloubení, což vede k vzniku výrazných namáhání. U výrobků, které během provozu nepracují (zastřešení, cínové trubky a další prvky), není to důležité. Ale pro kritické produkty mohou jednotky takových stresů sloužit jako rozbočovač ničivých sil. Výrobky tohoto typu musí proto nutně podstoupit rekrystalizační žíhání, které normalizuje strukturu a odstraňuje destruktivní napětí.

Velikost pnutí a výsledné dutiny a póry mezi kovovými zrny závisí přímo na poloměru zakřivení a tedy na nástroji používaném pro ohýbání kovu. Tento parametr patří do kategorie referenčních údajů a závisí na chemickém složení oceli, stejně jako na tloušťce listového materiálu. Pokud poloměr zakřivení nepřekročí přípustnou hodnotu, výrobek může po vyzkoušení síly kontrolního vzorku pracovat.