Závitové spoje. Závitová tabulka připojení

Ve všech průmyslových odvětvích se rozšířily zásuvné spoje technických dílů se závitovými profily (lichoběžníkové, trojúhelníkové, polokruhové, obdélníkové atd.). Základem závitů je princip spirály. Je-li drážka vyříznuta přes povrch kužele nebo válce, řezná hrana nástroje vytváří spirálovitý povrch, jehož rovina závisí na tvaru řezné hrany. Tvorba šroubovitého výčnělku lze představit jako pohyb čtverce, lichoběžníku, trojúhelníku podél povrchu kužele nebo válce, takže všechny body se pohybují podél šroubovice.

Typy závitových spojů a jejich účel

Závit je spojovací závit dvou částí, z nichž jeden má vnější a druhý vnitřní závit. Podle provozního použití sloučeniny existují speciální a obecné aplikace používané pro připojení jednoho typu prvků určitého mechanismu. Niť získaná na vnějším válcovitém povrchu se nazývá vnější (konvenční šroub) a výsledek na vnitřním válcovitém povrchu se nazývá vnitřní (obvykle matice). Závitové spoje součástí jsou široce používány ve strojírenství (ve většině moderních dopravních prostředcích je více než 60% všech prvků závitováno). První skupina zahrnuje:

- spojovací prvky (palcové, metrické), které se používají pro odpojitelné připojení součástí strojů;

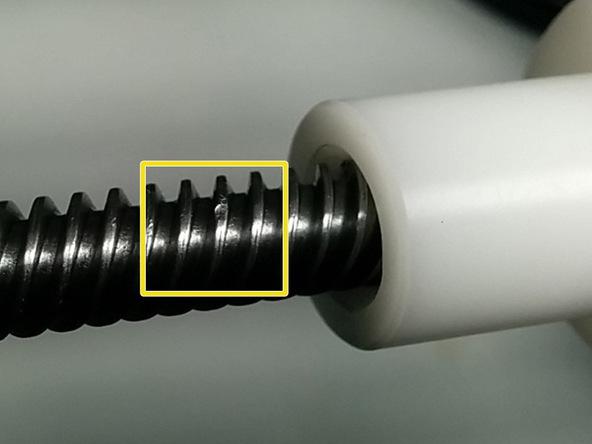

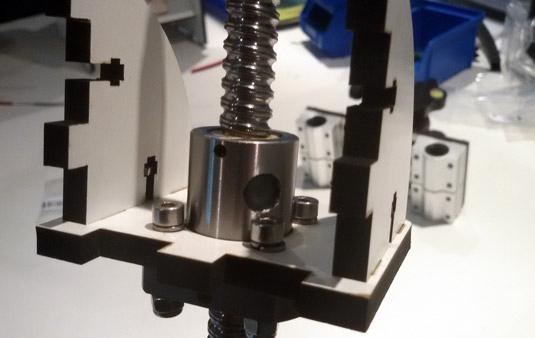

- kinematické (obdélníkové a lichoběžníkové), které se používají pro šrouby vřetena, stoly měřicích přístrojů a podpěrné šrouby obráběcích strojů atd., jehož hlavním požadavkem je zajistit přesný pohyb se sebemenším třením;

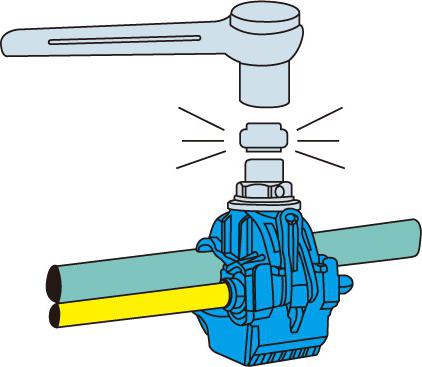

- výztuž a potrubí (potrubí kuželovitý, kuželový, válcový a metrický), používaný pro ventily a potrubí pro různé účely, jehož hlavním úkolem je vytvořit těsnost spojů.

Průřez profilu závitových spojů je rozdělen na tah, trojúhelník, kulatý lichoběžník a obdélník. Ve směru otáček jsou rozděleny na pravé (kroucené ve směru hodinových ručiček) a vlevo (zkroucené proti směru hodinových ručiček). Podle počtu událostí jsou závitová připojení rozdělena na několik a jedna. Vlastnosti platí pro všechna závitová připojení. GOST 9150-81 stanoví pro ně jediný jmenovitý profil.

Hlavní parametry závitových spojů

Hlavní parametry jsou:

- d (D) je vnější průměr, jehož závit je konvenčně označen;

- d1 (D1) - vnitřní průměr šroubu (matice);

- d2 (D2) je průměrný průměr, tj. průměr válce, který je souosý s nití;

- P-krok, odpovídá vzdálenosti mezi sousedními identickými (levými nebo pravými) bočními okraji profilu ve směru rovnoběžném s osou závitu;

- t-zdvih, který odpovídá relativnímu podélnému pohybu pro jedno otáčení šroubu (matice) a je roven výsledku kroku počtem událostí, t = P · n; pro šrouby se 2 a 3 sety, při současném navíjení 2 a 3 vodičů určené velikosti, zdvih činí 2P pro dvoucestný šroub a 3P pro třícestný šroub;

- α je úhel profilu, vhodnost závitu určuje úhel sklonu stran rovný symetrickému závitu α / 2.

Metrický závit

Metrické závitové přípojky o každém průměru v rozmezí 1-600 mm lze provést v několika různých velikostech. Nicméně by neměly být větší než 6 mm. Velké kroky jsou k dispozici pouze v závitech o průměru 1-68 mm. Používají se, je-li nutné spojovat velké části. Navíc existuje řada malých kroků, které jsou prováděny s díly s tenkými stěnami a s omezenou délkou zkrutu pro zvýšení pevnosti a vlastních brzdných vlastností při vibračních zatíženích. A také v případech, kdy je nutné získat malé axiální pohyby ve významných úhlech rotace (například mikrometrické šrouby zařízení). Délka kroucení s malými schody je variabilní a pohybuje se v rozmezí od 0,3 do 2 d. GOST 8724-81 obsahuje veškeré údaje o dostupnosti a výhodách. metrický podproces (tabulka).

Tabulka "Rozměry a kroky metrických vláken" je uvedena níže.

| Průměr, d, d, mm | Kroky P mm | ||||||||||

| 1. řádek | 2. řádek | 3. řádek | velký | malý | |||||||

| 4 | 3 | 2 | 1.5 | 1,25 | 1 | 0,75 | 0,5 | ||||

- 12 - - 16 | - - 14 - - | 11 - - 15 - | (1,5) 1,75 2 - 2 | - - - - - | - - - - - | - - - - - | - 1.5 1.5 1.5 1.5 | - 1,25 1,25 - - | 1 1 1 (1) 1 | 0,75 0,75 0,75 0,75 | 0,5 0,5 0,5 0,5 |

Označení závitových spojů ve výkresech

Při označování sloučenin na výkresech ve všech oblastech stavebnictví, průmyslu a strojírenství je podle GOST 2311-68 přijatelný jako konvenční, když jsou čáry ve formě šroubu nahrazeny dvěma liniemi - spojitou tenkou a pevnou hlavou. V tomto případě vzorek vnitřních a vnějších vláken má následující vlastnosti:

- Výkres vnitřního závitového připojení představuje hlavní spojité tenké čáry na vnějším průměru a spojité čáry na vnitřním. Řezání zobrazené jako neviditelné je vyznačeno čárkovanými tenkými čarami o stejné tloušťce podél vnitřního a vnějšího průměru.

- Vnější výkresové závitové výkresy znázorňují hlavní spojité čáry na vnějším průměru a průběžně tenké - na vnitřní straně. Označení závitu zobrazuje typ závitu, jmenovitý průměr, rozteč (pokud je s malou roztečí), směr řezu (pokud je vlevo), toleranční okraje (tabulka).

Šroubovací spojovací stůl je znázorněn níže.

| Symbol typu závitu | Rozměry zobrazené na výkresu | Příklady označení závitu | |

| Metrika s velkým krokem GOST 8724-81 (ST SEV 181-75) | M | Vnější průměr, mm | M10-6H; M36-7M; M10LH-6H |

| Metrika s malým krokem, GOST 8724-81 (ST SEV 181-75) | M | Vnější průměr a rozteč, mm | M64 * 2-7H |

| Metrika pro průměry menší než 1 mm (hodinové), GOST 900-73 | M | Vnější průměr, mm | M0,6 |

| Trapézový, GOST 24738-81 (ST SEV 1181-79) | Tr | Vnější průměr a rozteč, mm a číslo GOST | Tr36 * 6-6H, GOST 25738-81 |

| Perzistentní, GOST 10177-82 (ST SEV 1181-79) | S | Vnější průměr a rozteč, mm | S80 * 16-4H |

Trubka válcová GOST 6357-81 (CT SEV 1157-78) | G | Symbol průměru závitu v palcích | G21 / 2-A |

Konická trubka, GOST 6211-69 (CT SEV 1115-78) | R | Symbol průměru závitu v palcích a počet GOST | R3 / 4, GOST 6211-81 (externí) R3 / 4, GOST 6211-81 (vnitřní) |

| Konečný palec s úhlem profilu 60 ", GOST 6111-52 | K | Označení průměru závitu v palcích a čísle GOST | K3 / 4 ", GOST 6111-52 |

Měřidla pro ovládání šroubů a matic se závitem

Kalibry pro kontrolu platnosti válcových závitových spojů slouží jako soubor pevných prostředků, které monitorují platnost závitu. Jejich výhodou je, že poskytují úplnou zaměnitelnost řezání zkroucených částí. Všechny kalibry jsou rozděleny do dvou hlavních skupin: pro vnější a vnitřní závit. Podle principu konstrukce jsou rozděleny na nepřekonatelné a spojité, z nichž každá ovládá hraniční toleranční pole a podle tvaru povrchu je závitová a hladká. Závitová připojení s průtokovým měřidlem s celkovým profilem mají obrys jmenovitého profilu a parametrů s vysokou přesností.

Pro testování různých otvorů se používají závitové zátky (P-PR a PR), které řídí vnější a průměrné průměry a neprůchozí závitové zátky (NO), které ovládají horní hranici průměrného průměru. V případě řízení měřidla se řezání považuje za vhodné, jestliže průchodek je zkroucený částí podél celé délky jeho řezu a nepropustný měřič se zkroutí s částí nejvýše dvou závitů. Hladké no-break a kontinuální zátky se také používají pro ovládání vnitřní velikosti závitového otvoru.

Pro testování různých otvorů se používají závitové zátky (P-PR a PR), které řídí vnější a průměrné průměry a neprůchozí závitové zátky (NO), které ovládají horní hranici průměrného průměru. V případě řízení měřidla se řezání považuje za vhodné, jestliže průchodek je zkroucený částí podél celé délky jeho řezu a nepropustný měřič se zkroutí s částí nejvýše dvou závitů. Hladké no-break a kontinuální zátky se také používají pro ovládání vnitřní velikosti závitového otvoru.

Aplikace kalibru

Zástrčky s vložkami jsou hlavní typ závitových zátek, mají kuželovou stopku. Jsou vyrobeny o průměru 1 až 50 mm. Těsnicí závitová spojení s vnějším průměrem 50 až 100 mm jsou provedena ve formě trysek upevněných na koncích plastové rukojeti pomocí šroubů. Vnější závity se testují pomocí závitových kroužků s průměrem od 1 do 100 mm. Průchozí kroužky jsou řezány po celé šířce kroužku. Jejich vnější povrch se valí. Neprůchodné kroužky mají zkrácené závity (opouštějí pouze dvě nebo tři otáčky se zkrácenými závity). Vytvářejí výraznou drážku ve středu vnějšího vroubkovaného válcového povrchu kroužku.

Nástroje pro měření parametrů závitu

Mikrometr s vložkami je hlavním zařízením pro měření průměrného řezného průměru v mechanickém průmyslu (často se nazývá "puškový mikrometr"). Pro výpočet závitových spojů se používá definice, při níž průměrný průměr závitu je délka mezi rovnoběžnými stranami cívek umístěných na protilehlých stranách osy řezu a měřeno kolmo k ose řezu.

Rozdíl mezi mikrometrem a hladkým mikrometrem MK spočívá v tom, že na koncích patek a mikrošroubů jsou vytvořeny otvory, ve kterých jsou umístěny vložky. Když je zařízení pokryto skutečnými závitovými vložkami, kuželová vložka zapadá do dutin a hranol pokrývá otočku. V tomto uspořádání se odečítání na stupnicích bubnu a dříku dává velikosti průměrného průměru měřené části.

Mikrometr s vložkami má cenu dělení s = 0,01 mm. Rozsah měření - 25 mm a hranice měření: 0-25; 25-50 a tak dále až do 325-350 mm.

Mikrometr od 0 do 25 mm je namontován na "0" s maticemi spolu s vložkami zvednutými na doraz a mikrometry pro měření velikostí nad 25 mm jsou instalovány na spodní hranici měření s montážním opatřením připojeným ke každému zařízení. Vložky pro měření průměrného průměru jsou připevněny dvojicemi na každý mikrometr: hranolový a kuželový. Velikost měřicích ploch každého páru závisí na rozteči závitu. Chyba měření s mikrometrem s vložkami je od 0,025 do 0,20 mm.

Měření středního závitu metodou tří vodičů

Měření průměrného průměru pomocí drátů je mnohem přesnější než mikrometr s vložkami. Velikost drátu je zvolena tak, aby se tvarovací dráty dotýkaly povrchu šroubu v oblasti skutečného průměrného průměru d2. Největší průměr drátu metrického závitu je dnp = 0,577P. Přepočet velikosti M na velikost průměrného průměru d2 pro metrický závit se vypočte podle vzorce d2 = M-1,438dnp (metoda měření je nepřímé).

Vodiče pro měření průměrného průměru jsou vyráběny průmyslem nástrojů a uvolňují je v sadách po 3 kusy. Jmenovité rozměry vodičů závisí na rozteči a jsou v rozmezí od 0,101 do 3,464 mm. Přípustné odchylky průměru drátu od jmenovité velikosti ± 0,5 mikronů. Odchylka formy je v toleranci velikosti drátů. Zvláště přísně řízené řezání povrchu drátu. Chyba měření průměrného průměru pomocí tří drátů je malá a je 1,5-2 mikronů. Průměrný průměr pracovních a kontrolních měřidel se měří pouze pomocí tří drátů.

Instrumentální měřicí mikroskop

Používají se dva modely přístrojových mikroskopů: BMI a MMI. Oba jsou vytvořeny podle stejného schématu a navzájem se liší, především v celkových rozměrech, příslušenstvech a hranicích měření. Přístroje umožňují měřit všechny hlavní prvky profilu vnějšího závitu, závitových měřidel, kohoutků, různých fréz a dalších nástrojů. Měřením v polárních nebo obdélníkových souřadnicích na mikroskopu se kontroluje také síla závitového spoje, rozměry a obrys měřidel a částí složitého tvaru, tvarované frézy, tvarované frézy, tvarované části matric a forem, šablony apod. Všechna měření na mikroskopu se provádějí bezkontaktním způsobem.

O způsobu výroby samozhášecích závitových spojů

Je známo, že stávající závitové a závitové spoje jsou vyrobeny pomocí speciálně vyvinutých a standardizovaných nástrojů. Často to vyžaduje vhodné vybavení a provádí se podle stávajícího způsobu řezání. Avšak známé metody a metody výroby standardizovaných nití nemohou být použity pro speciální, vyvinuté a zabudované do výroby samozhášecích nití. Problémem je, že v tomto případě je na konci šroubu seříznut kuželovitý profil se zvláštním profilem. Navíc mají cívky proměnnou výšku, ale průměry šroubů zůstávají konstantní.

Část šroubového závitku má tři charakteristické části, to znamená trojúhelník v horní části a dva lichoběžníkové v jeho středu a podstavci. Indikátory síly a třecího momentu v závitu jsou příznivě srovnatelné se standardními vlákny. Svět také vyvinul speciální silný závitový spoj, který již získal pozitivní zpětnou vazbu. Hlavním výsledkem vynálezu je úspěšné řešení problému změnou profilu.

Samostatná pojistná závitová připojení podobného prototypu se skládá z tyče a matice s řezy. Závitový konec šroubu má také kuželovitý povrch, na němž je závit vyroben, takže jeho průměry po celé délce závitu jsou také konstantní. Profilové vrcholy jedné součásti závitového spoje jsou vytvořeny ve formě segmentů se stejným poloměrem oblouků. Zaoblení prohlubní druhého spojovacího prvku je provedeno se stejným poloměrem jako vrcholy šroubů. Středy obloukových segmentů tyče jsou na lince, která je rovnoběžná s kuželem tvořícím vnější povrch tyče. Provedení vrcholů profilu matice nebo šroubu v souladu s danými parametry se specifickou dutou geometrií hřídele nebo matice umožňuje silné zajištění závitových spojů, zajištění spolehlivého blokování matice bez použití dalších zajišťovacích součástí, zlepšení konstrukčních a provozních charakteristik spoje a snížení intenzity kovu.

Analýza hlavního mechanizovaného nástroje

Závitové spoje tvoří 60-80% všech typů spojení, které existují v konstrukcích strojů, traktorů, automobilů, přívěsů. Složitost uvolňovacích a utahovacích šroubů, šroubů, matic, čepů a všech ostatních částí se zvlněným povrchem ve specializovaných opravnách činí 26-64% celkové pracovní náročnosti demontážních a montážních prací a na čerpací stanici je toto procento ještě vyšší. Tyto informace objasňují potřebu mechanizací s vysokou prioritou při práci se závitovými díly. Při demontáži mechanizovaného nástroje pomáhá zachovat značný počet spojovacích prvků, které jsou vhodné pro opětovné použití, snižuje trvání provozu o tři až pětkrát. Zvyšuje se produktivita práce přibližně o 15%. Doporučujeme používat mechanizovaný nástroj, pokud je na stroji značný počet spojovacích prostředků stejné velikosti, a také když není nutné přísně dodržovat namontovanou sílu. Při výběru mechanizovaného nástroje pro demontáž a montáž je třeba předem vědět utahovací moment závitových spojů. Při opětovném utažení součástí by tato hodnota měla být zvýšena o 10-15%. Při odšroubování rezavých matic a šroubů je třeba utahovací moment závitových spojů zvýšit o 1,5-2 krát.

Mechanizované nástroje (klíče, šrouby atd.) Se neustále vylepšují. Podle typu motoru může být elektrický, hydraulický a pneumatický a v závislosti na konstrukci - manuální, vnější, mobilní a stacionární.