Pěnové bloky s vlastními rukama doma

Dnes se mnoho z nich zabývá stavebními pracemi samo o sobě, výhoda moderního trhu může nabídnout velké množství materiálů a v síti je příručka o práci pro každý vkus.

Dnes je jedním z nejnovějších trendů pěnobeton. Stává se široce populární, takže rostoucí počet domácích stavitelů chce vytvořit pěnové bloky vlastním rukama.

Výhody pěnového betonu

Pěnový beton je typ betonu s celulární porézní strukturou. Jako výhody oproti jiným stavebním materiálům lze poznamenat:

- Vysoká tepelná izolace. Vzhledem k tomu, že buňky materiálu jsou naplněny vzduchem, pěnobeton zachovává teplo uvnitř chladné sezóny a nedovoluje jej proniknout ven za horkého počasí. V zimě tyto vlastnosti šetří náklady na vytápění o 25%.

- Tekutost Tato vlastnost umožňuje vylévat materiál v různých formách pro výrobu různých polotovarů.

- Spolehlivost Materiál není ovlivněn atmosférickými faktory, ani chemickými vlivy.

- Lehkost Pěnový beton je třikrát lehčí než beton a dva a půlkrát lehčí než cihla. Díky těmto vlastnostem je zajištěno snížení zatížení základů a podlah.

- Vlastnosti pevnosti. Při hustotě 400-1400 kg / cm ³ může pěnový beton odolat tlakovému zatížení 10-100 kg / cm ³.

- Udržování mikroklimatu. Pěnový beton se vyznačuje dobrou prostupností vzduchu, a proto umožňuje udržení optimálních hodnot teploty a vlhkosti v místnosti, což umožňuje stěnám dýchat.

- Šetrnost k životnímu prostředí. Skládá se z přírodních surovin, nevylučuje škodlivé složky.

- Zvuková izolace. Materiál dokonale absorbuje zvuk.

- Protipožární. Standardy mají první stupeň požární odolnosti. Stěna pěny o tloušťce 15 cm bude schopna chránit před požárem po dobu čtyř hodin.

- Snadnost a rychlost instalace. Tyto vlastnosti jsou zajištěny velkými velikostmi bloků a snadným zpracováním. Obvyklý ruční nástroj umožní snížit potřebnou formu.

Pěnové bloky s vlastními rukama: vybavení a materiály

Pro výrobu pěny bude vyžadovat následující vybavení:

- Barostanovka. Tento typ zařízení je zcela jednoduchý výrobní komplex bez použití pěnového generátoru. Pro směšování komponent se používá vestavěný aktivátor. Vzhledem k tomu, že se míchání provádí pod tlakem, když se roztok vypustí, vzduchové bubliny se ještě více roztahují, čímž je směs jednodušší a celulární. Tato instalace umožňuje vyrábět pěnu o hustotě od 500 do 1200 kg / m 3 a současně ji dopravit na stavbu.

- Vibrační obrazovka Zařízení je určeno pro třídění a prosévání složek, které umožňují získat homogenní složení materiálu pro výrobu kvalitnějších výrobků.

- Kompresor. Používá se při použití barostanovki.

- Míchačka betonu. Je určen k míchání roztoku při výrobě bez použití barustanovki.

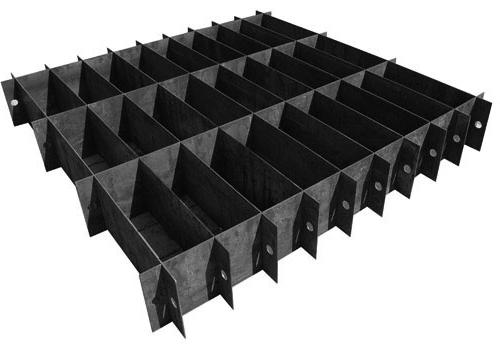

- Forma vytváří pěnové bloky vlastním rukama. Fotografie tohoto designu jsou uvedeny výše.

- Pěnidlo. Používá se při použití pěnového generátoru. Tento materiál má vysokou stabilitu pěny v cementové směsi, což umožňuje přepravu hotové pěnové betonové hmoty na dlouhé vzdálenosti bez vystavení struktury zničení.

- Cement

- Písek

- Voda

Výrobní technologie

Vytváření pěnových bloků vlastním rukama doma není příliš obtížné, ale tento proces je rozdělen do několika etap:

- cement-písková malta;

- příprava směsi pěnivého činidla;

- tvorba roztoku pěnového betonu;

- výroba pěnových bloků.

Bez ohledu na to, zda je materiál vyráběn průmyslově nebo pěnové bloky vyráběné ručně, poměr surovin závisí na hustotě pěnobetonu, který je třeba získat. Technologie výroby umožňuje měnit tento ukazatel ze dvou set na jeden a půl tisíce kilogramů na metr krychlový. Abyste získali průměrnou hustotu pěnového betonu, musíte dodržet následující vztah:

- písek - 1 díl;

- cement - 1-1,5 dílů;

- voda;

- koncentrovaná pěna - 4 g na kilogram cementu.

Výroba cementové malty

Pro výrobu pěnových bloků s vlastními rukama doma je cementová malta připravena stejným způsobem jako u obyčejného betonu:

- Cementová značka M400 nebo M500 bez nečistot a přísad. Mletý cement by měl mít takovou frakci, ve které více než 85% materiálu projde sítem s článkem 008.

- Písek je odvozen nejvýše dvě jednotky velikosti frakce a nutně bez jílovitých nečistot, které narušují jeho přilnavost k cementu, dokonalý křemenný písek s obsahem křemene vyšším než 85%. Také tento materiál musí být odolný vůči chemickému působení cementových alkalií. V písku špatně kvalitní pěny prostě nebude fungovat.

- Voda by neměla obsahovat kyselé a slané nečistoty (vhodné pro vodu z vodovodu).

Poté, co jsou měřeny potřebné složky, jsou dobře promíchány, dokud se nerozpustí rovnoměrná struktura a hustota.

Příprava pěnivého roztoku

Abyste si mohli vyrobit vlastní pěnové bloky, můžete použít připravené, komerčně dostupné syntetické pěnění (například Arekom-4), nebo si můžete vyrobit tento materiál sami (vhodný pro použití v technologii s pěnovým generátorem). To bude vyžadovat:

- louh sodný v množství 150 g;

- Rosina - 1 kg;

- lepidlo na dřevo - 60 g.

Tyto přísady musí být rozdrceny a směs musí být zahřátá a smíchána, dokud není homogenní složení. Tento roztok se přidává k dříve získanému betonu.

Při použití koncentrátu pěnivého činidla se směs smísí s vodou, aby se získal pracovní roztok. V závislosti na hustotě pěnobetonu, který se má získat, se pěnová hmota spotřebuje v rozmezí 0,25-1,2 l koncentrátu na kubický metr pěnobetonové směsi.

Výroba pěnobetonu

Chcete-li se rozhodnout, jak vytvořit pěnový blok s vlastními rukama, musíte vědět, že pěnobeton lze vyrábět dvěma technologiemi: s pěnovým generátorem a bez něj.

V prvním případě se cementová písková malta připraví a smíchá ve speciální nádobě, která je vybavena tlakovým míchadlem. Po přípravě roztoku se přidá pracovní směs pěnivého činidla připraveného v peci. Všechny komponenty jsou důkladně promíchány a vyvíjí se pěnový beton připravený k nalévání. Tento režim je považován za klasický.

Druhý typ zahrnuje použití kavitační jednotky, která nevyžaduje použití pěnového generátoru. V takovém případě jsou všechny složky okamžitě vloženy do míchací nádrže a smíchány. V důsledku přetlaku v mísiči se z instalace provádí další dodávka pěnového betonového roztoku.

Pro urychlení procesu vytvrzování pěnového betonu se do cementové pískové malty přidávají speciální urychlovače. Taková složka může sloužit chlorid vápenatý, které přispívají k výpočtu 1,5% hmotnostních cementu.

Získání pěnových bloků v hotových formách

Když je beton hotový, nalije se do tvaru vařené. Před nalitím je jejich vnitřní povrch mazán speciálními formulacemi bez oleje. Ve formulářích je možné vyrábět oba bloky dané velikosti a velké prvky, které jsou pak řezány na pásových pilách.

Připravené kovové formy se standardními rozměry výsledných pěnových bloků - 60x30x20 cm jsou k dispozici.

Výhody hotových kovových forem zahrnují:

- Rychlé odstranění hotových předmětů díky jednoduché demontáži.

- Samonosné pěnové bloky se získají s přesnými geometrickými tvary.

- Díky kompaktní konstrukci formy se kompakty přepravují bez problémů.

- Odolné, díky materiálu, z něhož jsou vyrobeny.

Skládací kazety umožňují vyplnit současně třicet bloků. Na jednu konstrukci je použito 1,08 m³ pěnobetonu.

Nezávislá konstrukce pěnových bloků

Výhodou jejich vlastní výroby, aby se pěnové bloky staly vlastními rukama, spočívá v tom, že stavitel není v tomto případě omezen na standardní rozměry. Doporučujeme připojit formulář s počtem článků 40 kusů.

Materiál pro návrh forem může sloužit jako překližka, desky, plechy nebo pásy. Hlavním úkolem je vytvořit buňku s požadovanou velikostí.

Při vytváření formuláře musíte dodržovat několik pravidel:

- Konstrukce by měla být jednopodlažní, protože pěnobeton na nižších vrstvách zhoršuje.

- Délka krabice, která má být provedena, by měla být násobkem šířky bloků a výška by měla být jejich výška (nebo naopak).

Výroba formy začíná vytvořením dna, jejíž rozměry jsou stanoveny výpočtem v závislosti na parametrech bloků, je také třeba vzít v úvahu tloušťku přepážek.

Následně jsou příčky připevněny ke spodku a vzájemně spojeny pomocí spojovacích prvků odpovídajících tvaru materiálu. Rozteče a rohy zde nebudou fungovat. Pokud je formulář zhotoven z překližky nebo dřeva, pak po dokončení práce jsou buňky pokryty plastovým obalem, aby se zabránilo absorpci pěnového betonu a usnadnil proces ražení hotových prvků.

Bloky je třeba vysušit do 48 hodin při teplotě +50 ° C.