Plazmové svařování: instalace, technologie, princip činnosti, aplikace

Tradiční metody svařování v mnoha oblastech se postupně ztrácejí do pozadí, čímž se uvolní více technologických prostředků k řešení těchto problémů. Mnoho stavebních firem a průmyslových odvětví, které vyžadují vysoce přesné instalační operace, používají metody plazmového svařování. Jedná se o jednu z moderních technologií, která nabízí mnoho výhod. Zejména plazmové svařování se vyznačuje vysokou hospodárností zdrojů a vysokou kvalitou. Současně použití této metody zahrnuje zohlednění různých technických nuancí.

Princip metody

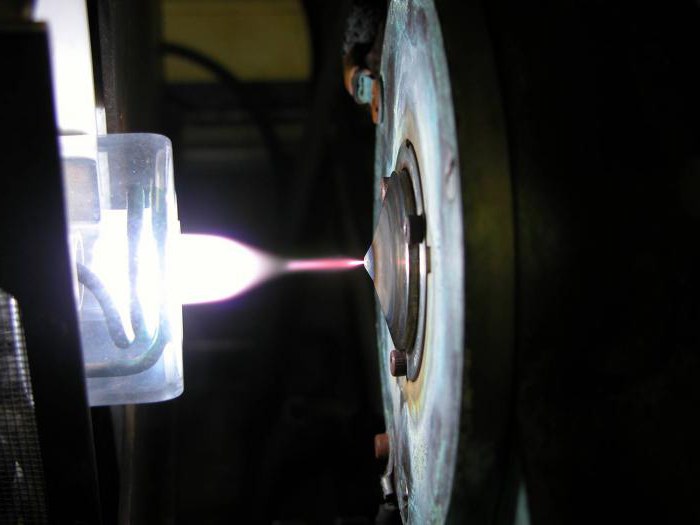

V procesu realizace svařovací operace se plech taví plazmou. Vytvoření samotného proudu je zajištěno stlačeným vysokorychlostním obloukem napájeným plazmovým hořákem. Pracovní teplota aktivního proudu může dosáhnout 30 000 stupňů. Důležitou vlastností technologie je přijetí plynu do oblasti s aktivním obloukem, které stimuluje ionizační proces. Produkované částice plynného média se stávají řezným enzymem působícím na kov. Současně je zaznamenána různá intenzita toků, které plazmové svařování je schopné generovat. Princip fungování této techniky je trochu jako argonové svařování. Hlavním rozdílem je vysoká teplota plazmatu, která umožňuje použití metody v širším rozsahu instalačních prací. Kvalita procesu bude záviset na mnoha faktorech, včetně vlastností použitého zařízení.

Technologie svařování plazmou

Organizace pracovních činností zahrnuje použití zařízení, které zajistí výrobu elektřiny a uvolňování stlačeného vzduchu. Používá-li se kompresor, je z dodatečných zdrojů vyžadována pouze elektřina. Komplex zařízení poskytující výrobu stlačeného oblouku pro řezání může být také speciálním hořákem. Oblouk mezi elektrodou a výrobkem je vytvořen pomocí trysky mající malé rozměry. Jedná se o další důležitý rozdíl v zpracování plazmy - paprsek svařovacího svazku deformuje kov na tenké čáře, což vám umožňuje ušetřit pracovní materiál a zvýšit přesnost konečného svaru. Další tryska plazmového hořáku, která je určena k ochraně spalovací zóny před negativními účinky vzduchu, je v průběhu práce aktivována. Jinými slovy, plazmové řezání a svařování se provádí za vakuových podmínek, což eliminuje náhodné nežádoucí deformace obrobků. V závislosti na podmínkách práce je třeba také ochlazovat aktivní oblast proudy vody. Toto opatření také slouží k stabilizaci parametrů plazmové expozice pracovní ploše.

Technologie odrůdy

Odborníci dělí plazmové řezání do dvou skupin v závislosti na charakteristikách proudu. Například řezání mikroplazmou se provádí s proudem až 25 A, což vám umožní vyrovnat se s tenkými plechy měkkého kovu. Průměrné proudy řádu 100 A umožňují větší objemy, ale nejsou vhodné pro vysoce přesné mise. Nejúčinnější svařování vyžaduje použití zdroje proudů 150 A - tato skupina operací se používá v průmyslu. Technologie plazmového svařování Microplasma je přínosná v tom, že eliminuje tvorbu popálenin na kovovém povrchu. Naopak, velký proud zajišťuje úplné tavení materiálu až do tloušťky 1 cm. Pokud je třeba provést kombinovanou operaci ve formě řezání a svařování, používá se častěji zařízení s proudovými zdroji 100 A. Technologie je také rozdělena podle principu vlivu - nepřímého a přímého tání Odlišují se tím, že v prvním případě se elektroda drží mezi obrobkem a plazmou a ve druhém oblouku působí přímo na cílovou oblast.

Plazmové svařovací zařízení

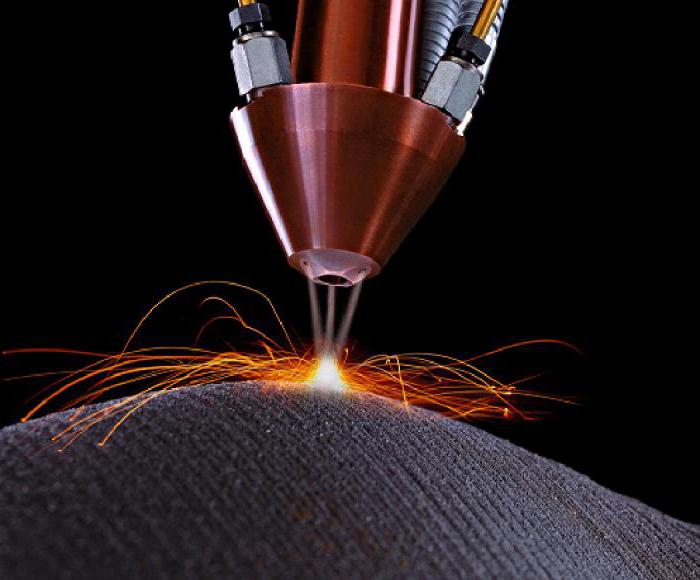

Zařízení pro plazmové svařování umožňuje pracovat s různými typy kovů z hliníku, titanu a pozinkovaných slitin. Nejběžnějším technickým nástrojem tohoto typu jsou zmíněné plazmové hořáky a hořáky, které jsou schopny tavit materiál tloušťkou 8 až 12 mm. Existují také modifikace, které provádějí specifické řezání tenkovrstvého 0,5 milimetru kovu bez vzniku deformací a vodičů po okrajích. Plazmové svařovací střídače pracující za stejnosměrných podmínek jsou považovány za standardní. Kromě toho jsou hořáky standardně dodávány, což umožňuje v budoucnu realizovat plazmové i argonové obloukové svařování. Modernější verze jsou vybaveny elektronickými ovládacími panely a prvky robotického provedení jednotlivých funkcí.

Výrobci plazmových svařovacích strojů

Vysoce technologická zařízení jsou vyvinutá firmami FoxWeld, Hyosung a Fimer a nabízejí zařízení pro 50 až 100 tisíc rublů. v závislosti na úpravě. Jedná se o malé přenosné zařízení, které umožňují manuální ovládání. Více respektovatelných zařízení vyrábějí výrobci Migatronic a Tetrix. V tomto případě můžeme mluvit o multifunkčních a výkonných nástrojích určených pro specializovanou práci v průmyslových prostředích. Tyto modely stojí asi 300-500 tisíc rublů. Tuzemské výrobky jsou také prezentovány hodnověrnými možnostmi. Zejména plazmový svařovací stroj "Gorynych" je univerzálním generátorem nízkoteplotního plazmového průtoku, který je optimálně vhodný pro nehořlavé materiály. Zajímavá řešení nabízí také Plazar, v jehož rodinách najdete vysoce kvalitní mobilní zařízení pro svařování.

Další funkce

Málokdy se vyskytují plazmové hořáky, které jsou omezeny pouze na funkce řezání a svařování, ačkoli tyto operace jsou nepochybně klíčové. Třetí nejdůležitější možností je pájení. Pájení se provádí s měkkými a pevnými kovovými slitinami při vystavení vysokým teplotám. Také mnoho úprav umožňuje operátorovi produkovat modř, tepelnou oxidaci, práškové postřikování a vytvrzení. Vícesložkové plazmové svařování není vždy charakterizováno vysokou kvalitou, ale ospravedlňuje se v podmínkách kontinuální hromadné výroby. Specializované operace, které mohou být provedeny některými modely plazmových hořáků, jsou tvorba chemických sloučenin, schopnost zpracovávat sklo a glazuru.

Výhody technologie

Podle charakteristik postupu je tato metoda považována za jednu z nejvýnosnějších. Za zmínku stojí, že samotný oblouk je malý. V praxi toto řezání znamená minimalizaci deformačních jevů, které dávají čistý a vyrovnaný švy. Navíc uživatel může při svařování změnit parametry oblouku bez obav, že korekce ovlivní kvalitu výsledku. Hladká změna řezání také zlepšuje efektivitu práce. Je-li plánováno manuální svařování plazmou, operátor může po dlouhou dobu pracovat na výrobě objemné práce bez ztráty tepelného rázu. Vysokoteplotní zpracování kovů se složitou strukturou rozšiřuje možnosti montáže. Výkonné instalace realizující tento typ svařování jsou vhodné pro připojení a servis prvků kritických konstrukcí a komunikačních sítí.

Nevýhody metody

Hlavní nevýhody technologie souvisí se složitostí technické organizace procesu. I když se výrobci snaží vyvinout kompaktní a zároveň funkční zařízení, které mají vše, co potřebují jako základní vybavení, musí obsluha v průběhu práce sledovat několik procesů. Kromě přímého svařování je tedy nutné řídit stabilitu dodávky vody a dodávku plynu generujícího aktivní médium. Kromě toho plazmové svařování je charakterizováno vysokými energetickými ztrátami, které se rozptýlí do životního prostředí. Ale to je menší nevýhoda, jelikož zařízení původně využívá středně velké zdroje ve srovnání s jinými moderními technologiemi řezání a tavení kovu.

Oblasti aplikace

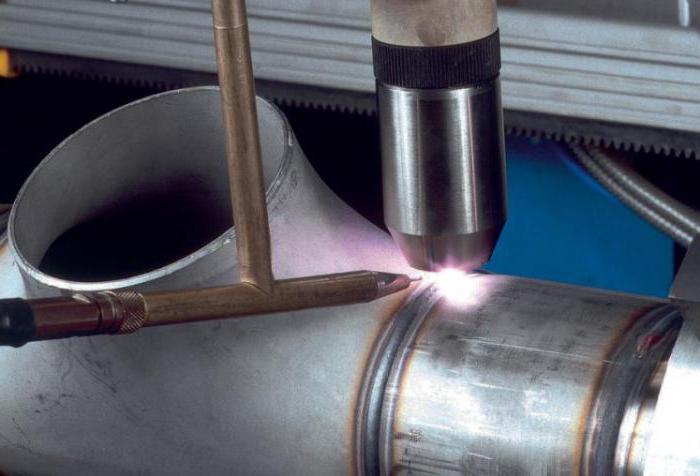

Možnost vytvoření rovnoměrného a hermetického švu způsobila široké rozšíření plazmových hořáků v oblastech potravinářské, energetické a chemické výroby. Podniky tohoto profilu se zabývají výrobou hasicích přístrojů, nádrží, kotlů, plynových lahví, nádrží a potrubí apod. V odvětví stavebnictví je použití plazmového svařování opodstatněné při výrobě plechových a hotových kovových konstrukcí. Vysoce přesné svařovací úlohy prováděné touto technikou se nacházejí ve výrobě zdravotnického zařízení, elektrotechniky a přístrojové techniky.

Závěr

Při výběru správného způsobu spojování kovových polotovarů zohledňují odborníci mnoho faktorů. Plazma jako pracovní prostředí samozřejmě není ve všech ohledech optimálním řešením, ale v některých ohledech se tato možnost ukáže jako nejlepší. Například plazmové svařování je vhodné v případech, kdy je vyžadována vysoká přesnost svařování. Tavenina během tohoto zpracování je získána jak zevně esteticky, tak spíše hustá struktura, která určuje těsnost spoje. Plazma je také vhodná v situacích, kdy je zapotřebí levné, ale relativně rychlé a všestranné metody svařování.