Kluzné ložisko. Výpočet ložisek

Pro prostorovou fixaci hřídelí a náprav a pro vnímání zatížení (axiální, radiální) jsou ložiskové jednotky. Kvalita výroby a instalace ložisek ovlivňuje výkon a odolnost strojů.

Zobrazení

Jaký je rozdíl mezi kluzným ložiskem a valivým ložiskem? Druh tření uvnitř sestavy ložiska. Kluzné ložisko tření je v přímém kontaktu s hřídelí nebo nápravou, jejich povrchy jsou vzájemně spojeny. Ve valivém ložisku se tyto povrchy navzájem neoddělují, jsou od sebe separovány separátorem - kuličkami, válečky, jehly.

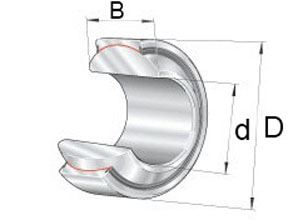

Kluzná ložiska, jejichž fotografie jsou umístěny níže, jsou radiální, tah (takové ložiska se nazývají axiální ložiska), úhlový kontakt. Tyto charakteristiky ukazují charakteristický směr zatížení ložiskové sestavy vzhledem k axiální lince hřídele.

Kluzné ložisko, rozsah

Použití kluzných ložisek je opodstatněné v případech, kdy je nutné zajistit provoz vysokorychlostních hřídelů, neboť v některých režimech nejsou valivá ložiska dostatečně odolná; když přesnost instalace hřídelí a náprav, zejména vysokorychlostní; pokud nebyly vyvinuty standardní valivá ložiska odpovídající velikosti.

Další situace spočívá v tom, že kluzné ložisko je výhodnější než u ložisek: je nutno při montáži nebo demontáži (během montáže nebo opravy) odpojit ložiskové pouzdro, například instalovat hrdla klikové hřídele v nosných podpěrách. Někdy se musí činnost ložiskové sestavy vyskytovat ve vodě nebo v korozním prostředí, v důsledku čehož hrozba korozi znemožňuje použití valivých ložisek. Kromě toho existují i další situace, například ekonomický prospěch z použití jednodušších ložisek k nahrazení valivých ložisek, zejména u nízkorychlostních okruhů bez odpovědných mechanismů.

Obecně platí, že kluzné ložisko není tak často nárokováno válcová ložiska

Stavba a materiály

Kluzné ložisko je sestavené těleso a vložka, tj. Jeho konstrukční schéma je jednodušší než valivé ložisko. Tělo může být pevné nebo oddělitelné. V druhém případě jsou obě části upevněny šrouby nebo šrouby. Vložka je vytvořena ve formě rukávu. V jednodílném ložiskovém pouzdru lze vyrobit dvě oddělené poloviny, horní a spodní. Objímka kluzného ložiska je zatlačena do pouzdra. Přestože jednodílné ložisko je jednodušší v konstrukci, dělená verze je mnohem vhodnější pro instalaci.

Pokud je hřídel vystaven velkým deformacím nebo je nemožná přesná montáž mechanismu, použijí se samonosná ložiska. Jinými slovy je třeba kulové kluzné ložisko.

Stavební materiály: litina pro trup (třídy SCH 12-28 a SCH 18-36), bronz, litina a plast pro vložky. Babbity a olověné bronzy, lehké materiály proti tření jsou namontovány na ocelové, bronzové nebo litinové základně. Použijí se také litinové nebo bronzové vložky s náplní. Tam jsou také dřevěné vložky a dokonce i rukávy z dřevotřísky!

Některé materiály umožňují vytvářet vložky, které mohou pracovat bez dalšího mazání.

Geometrie pracovních ploch ložisek může být odlišná. V příslušných podmínkách jsou použitelné válcové, kuželovité, ploché nebo sférické tvary, stejný povrch by měl být spojovací povrch hřídele. Kuželovitá a kulová ložiska se používají zřídka - první jsou vhodná pro malé zatížení v podmínkách systematické potřeby přizpůsobení vůle. Ty se samy vyrovnávají a jsou schopny pracovat za podmínek šikmých hřídelí v ložiskové sestavě.

Požadavky na ložiska

Kluzné ložisko musí splňovat určité požadavky.

Za prvé, materiály a konstrukce sestavy musí zajistit minimální ztráty třením a opotřebení hřídele.

Za druhé, pevnost a tuhost ložiskové sestavy musí být dostatečné pro dlouhodobý provoz za podmínek skutečného zatížení.

Za třetí, montáž, instalace a údržba ložiskových sestav by měla být co nejjednodušší.

Za čtvrté, rozměry pracovních (kontaktních) ploch ložiska musí být dostatečné pro vytvoření podmínek pro účinné odvádění tepla a vnímání tlaku, ke kterému dochází, když se provádí práce bez vytlačování mazadla.

Mazte

Tření je nepřítelem kluzného ložiska. Kromě opotřebení pracovních ploch může zvýšené tření způsobit silné přehřátí sestavy.

Hlavním prostředkem pro řešení tření, spolu s volbou optimální mezery, přesné instalace a dokončení třískových povrchů je mazivo.

Mazací tuky klouzání může být jiné, může být pevné nebo kapalné, plynné nebo husté (konzistentní). Jedinečné mechanismy dokonce pracují s ložisky na magnetickém polštáři, to znamená, že magnetické pole hraje roli maziva! Nejčastěji však v technice mazání ložiskových jednotek používá minerální olej v kapalném stavu.

Jako maziva se také používají mazadla mastné. Tento typ mazadla je dobře známý každému, kdo narazil na automobilovou a zemědělskou techniku.

Při vysokoteplotním pracovním prostředí jsou kapalné nebo mazací tuky obtížné, téměř nemožné udržet v ložisku - vyteče. V takovém případě se na záchranu dostanou mastek, slída, grafit a jiné typy tuhých maziv.

Tekuté mazivo je dodáváno do pracovního prostoru ložiska pomocí speciálních systémů, které pracují v jednom z následujících režimů: individuální nebo centralizované mazání, pravidelné nebo kontinuální dodávky maziva, bez nuceného přívodního tlaku nebo práce s takovým tlakem. Pravidelné individuální mazání zajišťují bradavky s otočným krytem, jsou k dispozici lisovací maziva a matice. Nepřetržité individuální mazání vyžaduje použití knotových nebo odkapávacích vsuvek.

Vysoká účinnost ložiska může být dosažena vytvořením systému hydrodynamického mazání, kdy se hřídel vystavená vnějším silám otáčí excentricky v vložce, tažením maziva do výsledné mezery. V důsledku toho vzniká olejový klín s hydrodynamickým tlakem, který zajišťuje tekutý typ tření.

Typy tření

Tloušťka vrstvy oleje určuje způsob provozu ložiska: mezní, polosuchá, polotekutá nebo tekutá tření.

V hraničním nebo polosuchém režimu je tloušťka vrstvy maziva tak malá, že tato vrstva ztrácí své tekuté vlastnosti. V polo-kapalném nebo kapalném režimu jsou pracovní plochy ložiska a hřídele odděleny vrstvou maziva, která pokrývá nepravidelnosti ošetřeného povrchu. U uzlů s režimem hranice tření používáme zjednodušený výpočet středním tlakem (p) nebo jiným kritériem, kterým je výrobek (pv).

Režim kapalného tření pro provoz s kluzným ložiskem je nejpříznivější. Přispívá k dosažení vysoké odolnosti proti opotřebení. V tomto případě je výpočet založen na teorii mazání (hydrodynamický aspekt).

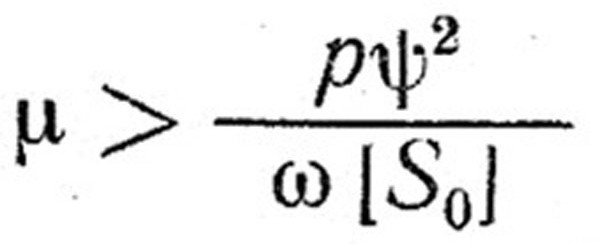

Konvenční hranice mezi typy tření je považována za číslo Sommerfeld:

[S 0 ] = p * ψ / μ * ω,

kde

[S 0 ] je číslo Sommerfeldu;

P je průměrný tlak v ložisku;

Ψ - relativní průměrová vůle, poměr skutečné velikosti štěrbiny k průměru velikosti montážního hřídele v ložisku;

μ - dynamická viskozita oleje;

rad, rad / s - úhlová rychlost ložiska.

Tato čísla jsou definována pro různé typy a modely ložisek a jsou umístěna na příslušných tabulkách. Skutečná hodnota S 0 se vypočítá, porovná se s hodnotou tabulky a provede se závěr:

Když S 0 ≥ [S 0 ], tření je polotekuté.

Když je S 0 <[S 0 ] třecí kapalina.

Zjednodušený výpočet

První výpočetní kritérium vyžaduje uspokojení následující rovnosti:

p ≤ [p],

kde [p] je tabulková standardní hodnota maximálního přípustného průměrného tlaku v ložisku;

P je vypočtená hodnota průměrného tlaku.

Tato kontrola odráží stupeň odolnosti ložiska proti opotřebení.

Dalším kritériem vyžadujícím tento stav:

P * v ≤ [p * v],

kde v je kluzná rychlost, m / s,

odráží tepelné namáhání.

Hodnoty p a pv neodrážejí vliv řady důležitých faktorů (kvalita povrchu, stupeň opotřebení atd.) Na výkon předmětu výpočtu, který nutí inženýry, aby považovali výpočet jako přibližný.

Hodnoty [p] a [pv] jsou uvedeny v referenčních knihách, protože jsou průměrné u různých typů ložisek.

Moment třecí síly vypočítané podle vzorce:

Mt = (1/2) * f * 1 * d 2 ,

kde f je tabulkový koeficient tření je vybrán s přihlédnutím k pracovním podmínkám.

Výpočet odvodu tepla se vypočítá jako:

W = M * m * u = f * P * v,

Zde je také zvolena rychlost v podle tabulek.

Rychlost, se kterou dochází k jevu hraničního přechodu tření na polokvapalinu, je stanoven pomocí vzorce Vogelpol:

v 1 = P / 10 7 * c * μ * V,

kde P je zatížení ložiska, N;

μ je viskozita oleje (dynamická), N * s / m 2 ;

V = πd 2 l / 4 - posun ložiska, m 3 ;

c - přiřazený konstantní koeficient podle materiálů:

- litina - šedá 1 ... 2;

- antifrikce 1,5 ... 2,5;

- u bronzu a babbit jsou hodnoty 2 ... 3 a 2,5 ... 4.

Horní hodnoty jsou pro samonosné ložiska.

Vyjádřením P přes p, transformujeme vzorec Vogelpolu:

v 1 = P / 1,5 * 10 8 * c * μ

Při porovnání kluzné rychlosti v, koeficientu tření f, rychlosti posuvu v 2 koeficientu tření f 2 udáváme vzorec koeficientu tření v ložisku:

f f 1 - (v / v 2 ) * (f 1 - f 2 )

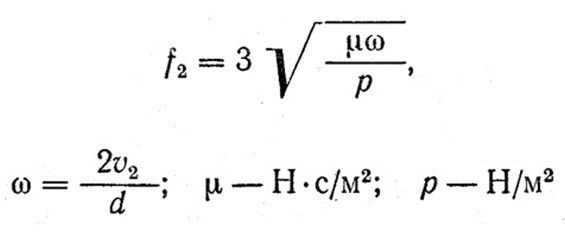

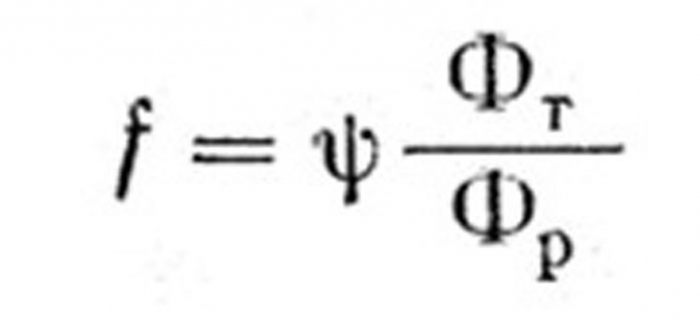

Indikátory bez indexu odpovídají konstrukčnímu modelu, index 1 patří do přechodového režimu od hraničního tření až po polotekutý stav, index 2 je přiřazen ukazatelům přijatým pro přechod od polotekutého k tekutému tření. Na druhé straně koeficient tření f2 je určen vztahem Fold:

Výpočet za podmínek tření kapaliny

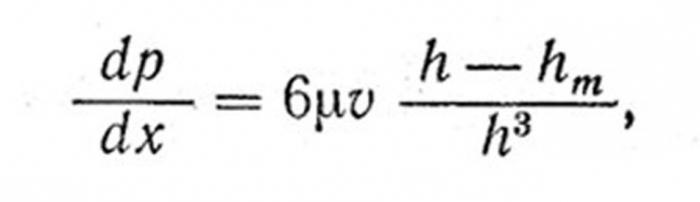

Pro tento případ je výpočet ložisek založen na Reynoldsově rovnici:

kde μ je viskozita oleje, N * s / m 2 ;

h m - mezera v průřezu, kde je maximální tlak, mm;

h je mezera definovaná v libovolné sekci, mm;

v - rychlost, m / s.

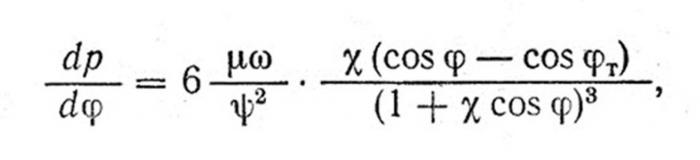

U rovného ložiska by měla být tato rovnice transformována pomocí polárních souřadnic:

kde p je tlak v ložisku, je určen libovolným úsekem pod úhlem φ na řadu středů;

μ je viskozita (dynamická);

ψ = Δ / d je relativní vůle v rozhraní mezi hřídelem a ložiskem;

χ = e / δ - relativní hodnota excentricity;

δ je radiální vůle.

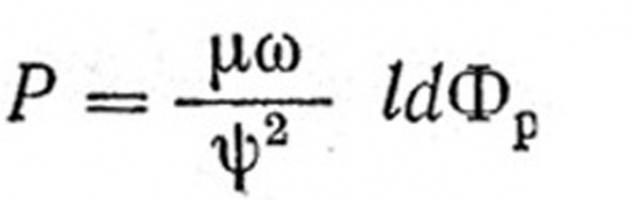

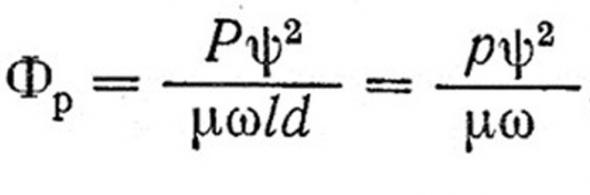

Z této rovnice se získá vzorec pro stanovení hydrodynamické zatížitelnosti.

kde Fr - koeficient intenzity, bezrozměrná funkce, je určen tabulkami.

Vzhledem k tomu, že viskozita oleje je určena podle vzorce:

Můžete vyvodit rovnici:

Koeficient tření v ložisku:

kde poměr f t / f p je určen tabulkami referenčních knih.

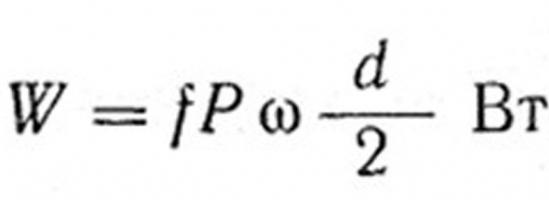

Množství tepla se určuje podle vzorce:

kde d má rozměr v m; R - v N; ω - v rad. / s.

Pro tepelné výpočty ložiska (a pro výběr mazacího systému) je třeba znát spotřebu maziva. Je určena měřením tekutiny, která proudí přes mezery na koncích zón - naložené a vyložené -. Dokonce i takové měření se provádějí pro olej vytlačený skrz drážky určené pro mazání. Poté jsou získané hodnoty rozděleny časem, během kterého se odebírá uniklé mazivo.

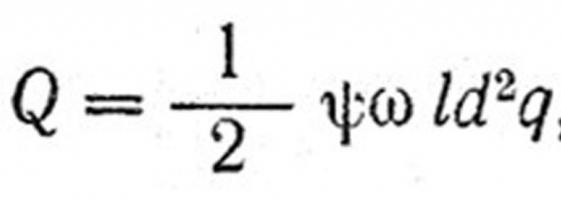

Pro druhou spotřebu:

kde Q = q 1 + q 2 + q 3

- bezrozměrný koeficient.

V tomto vzorci: q 1 je tabulkový koeficient průtoku maziva přes mezery na koncích zatížené zóny;

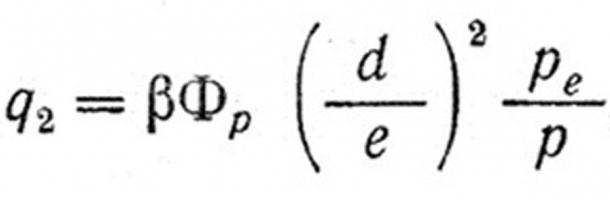

- koeficient spotřeby maziva na koncích nezatížené zóny;

Zde β je bezrozměrný koeficient, tabulková hodnota;

- tlak v systému nuceného mazání;

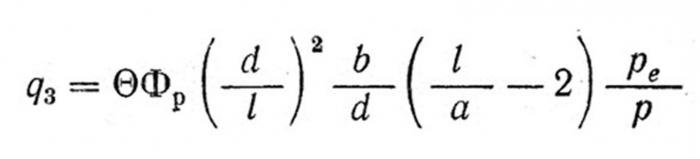

- koeficient zohledňující intenzitu odtoku oleje skrze drážky pro mazání:

- θ - bezrozměrný koeficient, tabulková hodnota;

Rozměry a a b jsou vypočteny podle vzorce:

a ≈ 0,05 d + (3 ÷ 5) mm;

b ≈ (0,20 ÷ 0,25) d

Rovnice tepelné bilance ložiskové sestavy je:

W = W 1 + W 2 ,

kde W je určeno výše uvedeným vzorcem a označeno znaménkem (*).

Množství tepla přenášeného při mazání ložiska

W 1 = cQ (t 2 - t 1 ), W

kde c je specifická tepelná kapacita oleje, J / m 3 °;

Q - spotřeba oleje, m 3 / s;

t 1 a t 2 - mazací teplota (index 1 na vstupu a index 2 na výstupu ložiska).

Množství tepla vypouštěného do okolního prostoru masivním ložiskem:

W 2 = kF (t M - t B ) W,

kde k je tabulkový součinitel přestupu tepla, W / m2 deg .; jeho průměrné hodnoty jsou v rozmezí 9 ÷ 16 W / m 2 deg;

F - vzduchem vypraná ložná plocha, m 2 ;

t M - průměrná teplota maziva v pracovní oblasti;

t B - teplota vzduchu.

Teplota oleje v zóně zatížení ložiska není zpravidla předem známá, a proto je nastavena hodnotami určité průměrné teploty maziva. Z tohoto důvodu musí být hydrodynamický výpočet ložiska proveden iterací (po sobě následující aproximace).

Stejná iterační metoda určuje optimální hodnoty ψ, viskozity oleje μ. Řešení musí splňovat podmínku:

W = W 1 + W 2

Axiální ložiska, které jsou druhou ložiska, která vnímají axiální zatížení, pracují ve stavu pouze mezních nebo polotekutých tření.

Výroba ložisek

Závod kluzných ložisek je zpravidla specializovaným podnikem. Vyráběny jako hotové jednotky, avšak samostatně. Rostliny rovněž provádějí opravy poškozených nebo opotřebovaných ložisek. Součástí kapacity jsou mechanické a tepelné provozy, montážní linky, které často pracují v automatickém režimu. Existuje také zařízení pro postřikování povlaků na třecích plochách, aby se zvýšila odolnost proti opotřebení a snížil koeficient tření ložiskové sestavy. Kluzná ložiska, jejichž fotografie jsou uvedeny v předmětu, slouží jako vynikající ilustrace vysoké technické úrovně výroby těchto výrobků.

Závěr

Navzdory skutečnosti, že kluzná ložiska nejsou tak běžná jako valivá ložiska, s jistotou zaujmou svůj výklenek, splňují požadavky pro ně a jejich výrobní technologie se neustále zlepšuje.