Svařování argonovým obloukem: podstatou a technologií

Svařování zpracovává méně a méně nákladů bez použití prostředí s ochranným plynem. Vyloučení kontaktu mezi obrobkem a kyslíkem poskytuje lepší výsledek se silným a trvanlivým svarem. V tomto smyslu lze argonové obloukové svařování nazvat nejlepším způsobem, jak vytvořit kovové spoje a spoje. Argon nezasahuje do zapalování a dále umožňuje provádění tepelných efektů s požadovanými parametry.

Podstata metody

Technologie zahrnuje vytvoření tepelného oblouku, po kterém se přímé spojení a řezání obrobku pod taveninou provádí v ochranném plynovém médiu. Metoda je charakterizována mobilitou, optimální rychlostí penetrace a možností zpracování širokého spektra kovů a slitin. Kvalita vytvořeného švu bude určena dvěma faktory: složením povlaku elektrody a plynovou směsí. Pokud jde o první, obvykle se používá spotřební materiál z wolframu, jehož vnější vrstva během tavení modifikuje konstrukci svaru. Ochranný plyn v průběhu argonového obloukového svařování může mít také různé parametry jak ve složení směsi, tak v průtoku, který je nastaven ručně nebo na programové úrovni přes nastavení přístroje. Přes jméno, kromě argonu, se také cvičí tvorba ochrany plynů s heliem. Jeho směsi umožňují pracovat s tenkými plechy hliníku, zejména bezpečně a přesně. Argon, podle pořadí, se běžněji používá svařování nerezové oceli slitiny s nízkým obsahem uhlíku, hořčíku a titanu.

Svařovací stroje pro svařování argonem

V práci lze použít v různých konstrukčních zařízeních. Takže v profesionální sféře často používají velké transformátory, které dobře tolerují externí negativní faktory a vyznačují se nízkou citlivostí na vlhkost. V dílnách a domácnostech jsou běžnější invertory, které se vyznačují snadností, kompaktností a vysokou ergonomií. Zásada svařování střídačem sama o sobě znamená nutnost přeměny proudové frekvence z průměru 50/60 Hz na 100 KHz.

Univerzální zařízení této skupiny zahrnují modely série AC / DC. Svařování argonovým obloukem na takovém zařízení může být prováděno v DC a AC podmínkách s režimy TIG a MMA. Zejména většina moderních středních střídačů umožňuje svařování v následujících formátech:

- Mechanizovaným způsobem v plynárenském prostředí.

- S připojením na drátěné vodiče.

- Metoda ručního oblouku.

V každém případě, bez ohledu na režim, jsou také zvoleny jednotlivé charakteristiky svařování v parametrech proudu a napětí. Pokročilá hardwarová funkce může zahrnovat nastavení rychlosti posuvu drátu a hodnoty indukčnosti.

Použité hořáky

Při svařovacích operacích se používají speciální plynové svařovací hořáky, které provádějí úlohy vytápění a tavení obrobku. Tento nástroj může mít různé parametry pro spotřebu plynu, připojení infrastruktury a kompatibilitu hrotu. Dnes se využívají propanové a acetylenové hořáky pro argonové obloukové svařování, díky nimž je plynová směs ekonomicky spotřebována. Aby nedošlo k úniku v jejich konstrukci, zajistěte speciální ventilový mechanismus.

Při plánování uspořádání činností svařování plynem je důležité vzít v úvahu charakteristiky zdroje aktivní směsi. Aby se udržel optimální tlak při použití centrálního vedení nebo plynového válce, není nadbytečné zajistit možnost připojení převodovky. Jedná se o regulátor, který je upevněn v místě spojení s plynovou tryskou pomocí dorazového šroubu a svorky. Při nákupu převodovky je důležité zvážit její kompatibilitu s hořlavými a nehořlavými směsmi.

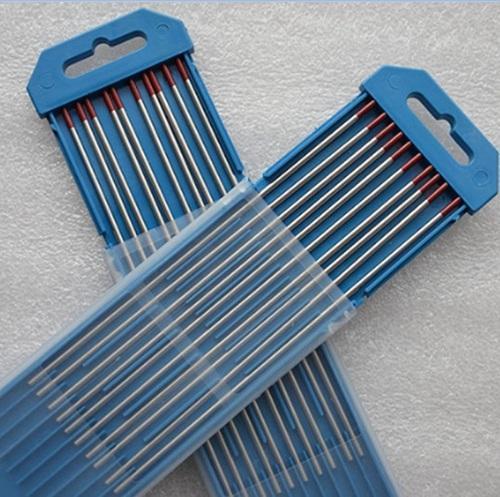

Použité elektrody

Při svařování se nepoužívá. wolframová elektroda. Volba ve prospěch tohoto materiálu je dána vlastnostmi samotného wolframu: jedná se o žáruvzdorný kov, který dokáže odolat extrémně vysokým teplotám při zachování vnitřní struktury. Při výběru elektrod pro svařování argonovými oblouky je třeba vzít v úvahu jejich rozměrové parametry, které budou určeny vlastnostmi cílového polotovaru. Dnes se vyrábějí wolframové tyče pro svařování o délce 175 mm a tloušťce od 1 do 4 mm. Při výběru požadovaného spotřebního materiálu lze řídit a na vypočítanou hodnotu proudu: od 50 A pro 1 mm a až do 300 A za 4 mm. Opět platí, že průměr wolframové elektrody a síla proudu budou určeny velikostí obrobku a objemem pracovních činností obecně.

Elektrody mohou částečně vyměnit spotřební materiál. Používají se v mechanizovaném svařování v prostředí oxidu uhličitého a inertního plynu. Pro organizaci svařovacích procesů s automatickým podáváním elektrodového drátu je však potřeba dodatečné vybavení. Minimálně střídač se zabudovaným vodítkem.

Příprava zařízení pro svařování

Nejprve se kontroluje celistvost a provozuschopnost elektrických ochranných systémů svařovacího stroje. Podle bezpečnostních požadavků musí zařízení pracovat stabilně při poklesu napětí až o 15%. Následuje příprava zařízení pro argonové obloukové svařování podle následujících pokynů:

- Konstrukce je umístěna na plochém suchém povrchu, aby se ventilátor neuzavřel.

- Pomocí vzduchové hadice je zdroj plynné směsi spojen s převodovkou nebo s přívodem zařízení.

- Pro uzemnění konstrukce použijte kabel o průřezu nejméně 6 mm 2 . Připojí se ke speciálním uzemňovacímu terminálu na panelu měniče. Některé modely zařízení mají speciální armaturu a pro nulování.

- Hořák s držákem je zaveden do vytvořené infrastruktury také pomocí spojovacích stykačů s uzemněním. Držák je připojen k konektoru plus a zpětný kabel je veden do negativního obrysu.

Bezprostředně před zahájením práce je žádoucí samostatně zkontrolovat napětí v síti pomocí multimetru a dále se zaměřit na získaná měření při provádění nastavení přístroje.

Pracovní podmínky

Argonovou obloukovou metodou se často provádějí jemné svařovací operace citlivé na nejmenší vliv prostředí. Pokud je plánován takový formát práce, je lepší se zaměřit na následující doporučení týkající se požadavků na podmínky svařování:

- Vlhkost vzduchu by neměla přesáhnout 80%. To je důležité jak pro udržení stability tepelného oblouku, tak pro zachování účinnosti zařízení pro argonové obloukové svařování. Svařovací střídače lze použít při středních teplotních podmínkách (od -5 ° C do +40 ° C).

- Pracoviště musí být čisté nejen na začátku procesu, ale i později. Náhodné uvedení nečistot a atmosférických plynů není dovoleno.

- Nemůžete používat zařízení a pokud jde o riziko náhodného fyzického vystavení. Není to jen o šoku, ale také o nejmenších vibracích. Horizontální sklon povrchu by neměl být větší než 15 °.

- Pracovní oblast by neměla být ovlivněna blízkým zařízením pro vytápění a klimatizaci.

Svařování DC TIG

Když je zařízení připraveno k provozu a přívod plynu do hořáku je nastaven, můžete pokračovat v provozu podle následujících pokynů:

- Na ovládacím panelu zvolí speciální přepínač režim TIG.

- Síťový regulátor je nastaven na stejnosměrnou pozici (svařování argonovým obloukem při zapálení oblouku v přímém proudu).

- Parametry útlumu a proudu oblouku se nastavují podle tloušťky obrobku.

- Hořák se zapne a oblouk se spustí.

- Elektroda je držena ve vzdálenosti 2 až 4 mm od obrobku. Když při zapálení zmizí vysokofrekvenční proudy, může začít svařování.

- Během procesu svařování je třeba se vyvarovat náhlé manipulace a udržovat pracovní díly ve stejné vzdálenosti od zóny tavení.

- Po dokončení práce by mělo být tlačítko pro čištění plynu nastaveno, což zabrání poškození obrobku.

Tento režim je nejvhodnější pro práci s nerezovými slitinami, mědí a jinými neželeznými kovy.

AC WIG svařování

Opět práce začíná se základními nastaveními. Volí svařovací režim AC, který se často používá pro práci s hliníkem. Je důležité mít na paměti, že svařování v AC podmínkách znamená silné kolísání napětí. Elektróda se pomalu zahřeje a koncentraci tepla v určitých bodech. Provozovatel bude muset nejprve zvolit optimální vzdálenost (15-25 cm) mezi elektrodou a obrobkem, aby nedocházelo k hoření povrchů v důsledku přehřátí v době tepelných pádu. Naopak, nemá smysl přílišné odstranění volfrámové tyče z pracovní oblasti. Pokud se použije svařovací stroj s argonovým obloukem TIG při vysokých proudech až do 200 A, pak by měl být poměr užitečného zatížení nastaven až na 30%. Snižuje se tento ukazatel na 50%.

Výkon mechanizovaného svařování

Přístroj přepne do provozních režimů MIG / MMA. Elektrický drát a jeho napájecí mechanismus přes hořáku jsou připraveny. Nejprve je třeba provést testování svařování, aby se zjistil optimální výkon rychlosti a intenzity přívodu drátu. Optimální jsou parametry, při kterých se proces provádí bez přímého kontaktu elektrody spotřebované s obrobkem a bez obloukových zlomů. Dále se v automatickém režimu provádí svařování argonovým obloukem. Jak ukazuje praxe, nejčistší švy v režimech MIG / MMA jsou získány s maximální indukčností.

Představuje manuální svařování argonem

Obvykle se používá režim MMA, ale bez drátu a s wolframovou elektrodou. Svařovací proud se nastavuje regulátorem v hodnotách, které odpovídají typu materiálu obrobku, průměru elektrody a vnějším podmínkám. Proces manuálního svařování argonovým obloukem začíná vytvářením oblouku v okamžiku, kdy je wolframová tyč k cílovému materiálu. Znovu je hlavním úkolem dodavatele udržovat optimální vzdálenost mezi elektrodou a obrobkem, aniž by zapomněla na včasnou korekci parametrů sítě.

Bezpečnostní inženýrství

Vzhledem k tomu, že mluvíme o práci v plynárenském prostředí s použitím elektrického zařízení, je třeba věnovat zvláštní pozornost bezpečnostním opatřením. Zejména je třeba dodržovat tato pravidla:

- Zdroj plynu musí být umístěn mimo bezprostřední pracovní oblast.

- Použijte vzduchovou hadici a převodovku pouze v případě, že jsou vzduchotěsné, v dobrém stavu a odpovídají konektorům pro připojení.

- Svařovací stroj pro svařování argonovým obloukem nemůže být připojen k síti pod napětím. Kromě toho musí být obvod uzemněn.

- Všechny kabely musí mít osvědčenou izolaci.

Údržba zařízení

Po každém svařování se stroj zbaví prachu, stopy taveniny a dalších technologických nečistot. V podmínkách intenzivního používání jsou pravidelně kontrolovány pravidelnost elektrických nastavení a jejich shoda s indikátory indikátorů a regulátorů pomocí multimetru. Kontrolují se také konektory pro svařování argonovými oblouky, pomocné podavače drátu (pokud jsou k dispozici) a měřidla.

Závěr

Pomocí metody argonového obloukového svařování můžete získat vysoce kvalitní švy a trávit minimální úsilí doma. To je zvláště důležité pro ty, kteří pracují s malými obrobky, a očekávají, že vytvoří hladké a trvanlivé spojení s vysokou přesností. Existují však i nevýhody argonového obloukového svařování, které snižují organizační potíže. Například pro mnohé může být obtížné spojit střídač se zdroji plynu, hořákem a vodičem. Také nezkušení uživatelé poloautomatického svářecího stroje jsou často zmateni širokou škálou parametrů nastavení, díky nimž je však možné dosáhnout výsledku s vysokou kvalitou.