Butadienový kaučuk: vzorec, způsoby výroby, vlastnosti a použití

Chemický průmysl v naší době vyrábí několik druhů kaučuku. Jedním z nejoblíbenějších je butadien. Kaučuk této odrůdy má mnoho výhod. Ale samozřejmě má nějaké nevýhody.

Trochu historie

Přirozený kaučuk do Evropy, jak víme, byl přinesen z Ameriky Christopher Columbus. Objevil tuto zajímavou velkou navigaci na ostrově Haiti. Místní indiáni z něj dělali pevné koule pro hry.

Zpočátku, kaučuk v Evropě bohužel nikomu nijak zvlášť nezajímal. Později se však tato látka aplikovala poměrně široce. Například ve Francii si udělal podvazky pro kalhoty. V Anglii, s použitím gumy šitý vodotěsný kabát.

V roce 1839 poprvé odhalil americký badatel Charles Gurder gumu. Ačkoli se předtím vynálezce snažil najít nové způsoby používání pryže, stalo se mu zcela náhodou. Jakmile Gurder položil talíř zkoumaného materiálu na sporák na kus síry, který už tam byl. Takže poprvé se ukázalo být materiálem se zajímavými vlastnostmi, později nazýván gumou.

Potřeba syntetizovat gumu

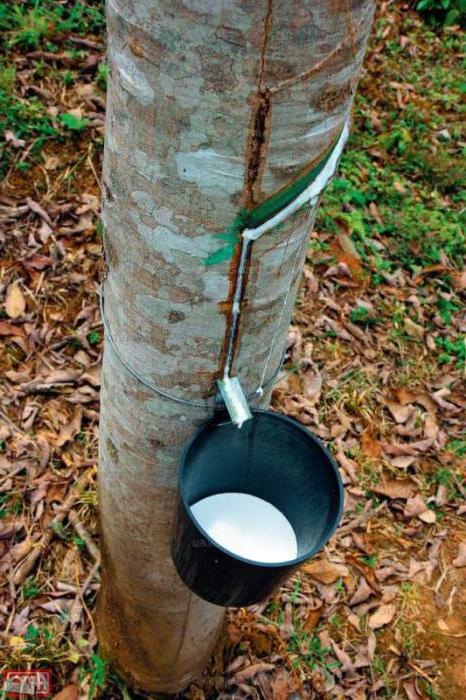

V Americe je těžena pryž strom hevea. V Evropě a Rusku tato tropická kultura, bohužel, neustále roste. V severní polokouli prostě neexistují žádné přírodní zdroje výroby pryže. To je důvod, proč se koncem XIX - počátku XX. Století v Rusku a Evropě objevila naléhavá potřeba syntézy umělého kaučuku k výrobě pryže, která byla v té době již rozšířena a používána všude.

Druhy umělé pryže

V průběhu času bylo vytvořeno mnoho technologií pro získání tohoto požadovaného materiálu. V současné době existuje několik druhů gumy. Například chemický průmysl vyrábí takové typy jako vinylpyridin, fluor, obsahující pěny, silikon. Ale nejoblíbenější je stále butadien. Kaučuk tohoto typu byl poprvé uměle získán poprvé (v roce 1932 skupina inženýrů vedená A. Lebeděvem).

Jak to funguje?

Gevei není v naší zemi. Přírodní materiály se však také používají k výrobě syntetického kaučuku. V podstatě jde o obilí a brambory. Fermentace těchto zemědělských produktů, dostat ethylalkoholu. Ten slouží jako surovina pro výrobu látky, jako je butadien-1.3. K získání kaučuku je tato složka podrobena polymeraci.

Výchozí materiál

Jedná se o 1,3-butadienový bezbarvý plyn, jehož vzorec je následující: CH2 = CH-CH = CH2. Jiným způsobem se říká divinyl. бутадиен-1.3 — это ненасыщенный углеводород, представитель группы диеновых. Ve skutečnosti je butadien-1.3 nenasycený uhlovodík, představující dienovou skupinu. Charakteristickým znakem tohoto plynu je mimo jiné velmi nepříjemný zápach.

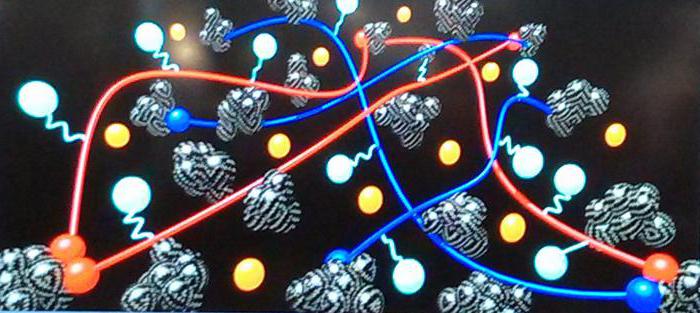

Butadien se polymeruje za vzniku kaučuku na stereoskopických katalyzátorech. Samotná reakce probíhá přidáním molekul mezi sebou v poloze 1,4 nebo 1,2.

Fyzikální vlastnosti

Pro syntézu konečného produktu se obvykle používá butadien obsahující více než 99% základní látky. Butadienový kaučuk má také následující technické vlastnosti:

Mooney viskozita - 30-35;

teplota vulkanizace - 140-160 ° C;

hustota - 900-920 kg / m;

hlavním vulkanizačním činidlem je síra;

vulkanizační plniva - technický uhlík;

plastifikátory - minerální oleje.

Odrůdy

Butadienový kaučuk je rozdělen na dva hlavní typy:

stereoregulatory;

neregulační.

První typ materiálu vyrobeného ve formě briket. Získejte stereoregulační kaučuky:

za použití katalyzátorů Ziegler-Natta (typy niklu, kobaltu a titanu);

organické katalyzátory lithia.

V molekulách takových kaučuků je alespoň 85% monomerních skupin. Neregulační materiály se vyrábějí za přítomnosti alkalických kovů. Nejčastěji jde o kovový sodík. Právě tento materiál (SLE) poprvé obdržel A. Lebedev.

Butadienový kaučuk: vzorec

Tento materiál lze tedy získat za použití různých katalyzátorů. Vzorec pro butadienový kaučuk je v každém případě následující:

2 ® (– СН 2 – СН = СН – СН 2 – ) n, где n может принимать значения в несколько тысяч. nCH 2 = CH-CH = CH 2 (-CH 2 - CH = CH-CH 2- ) n, kde n může mít hodnoty několika tisíc.

Způsob získání nesterilního gumového SLE

Takový materiál se vyrábí, jak již bylo uvedeno, polymerací butadienu v přítomnosti kovového sodíku. Tento postup trvá několik hodin při tlaku 0,9 MPa a teplotě 50 až 60 ° C.

Zlepšení vlastností získaného kaučuku dodatečným zpracováním ve vakuovém mixéru pro odstranění těkavých látek. K tomuto materiálu se přidá kyselina stearová a antioxidant. V závěrečné fázi se pryž zpracovává na rafinačních prstech. To vám umožní poskytnout materiál větší jednotnost a vyčistit ho od nejrůznějších těžkých nepotřebných inkluzí.

V závislosti na tom, jaká mezera bude vybrána na rafinovaných prstech, můžete získat briketovanou nebo válcovanou gumu. Balení výsledného materiálu do gumových sáčků. Někdy je také impregnován nitrolakem.

Jak je označeno SLE

Tak jsme zjistili, jak získat nestereoregulační butadienový kaučuk. Nyní uvidíme, jak je tento typ materiálu označen. Plastičnost získaná způsobem polymerace nesterilního gumového SLE se může pohybovat v rozmezí 0,1-0,66. Na základě tohoto a označeného materiálu. Například kaučuk 40 bude mít tažnost 0,36-0,4. Označení materiálu také obsahuje informace jako:

použitá polymerizační metoda;

změkčovače obsahu;

jmenování.

Písmena v označení materiálu označují:

c - polymerace jádra;

b - bez jádra;

k - bricketovaný materiál;

p - rafinovaný;

in - fingertips.

Gumový SLE, označený písmenem "d", získává gumu s vysokými dielektrickými vlastnostmi. Materiál, na jehož štítku je "e", je určen k výrobě balónových a ebonitových výrobků. Písmeno "u" v označení gumy znamená, že může být použito k výrobě pryže v kontaktu s potravinami.

Syntéza stereofonního materiálu

Zpočátku byl typ SCR používán velmi široce. Nicméně s vynálezem technologie výroby stereoregulačního kaučuku bylo jeho použití výrazně sníženo. Faktem je, že stereoregulární butadienový kaučuk je pružnější a má lepší technické vlastnosti.

Zlepšení procesu výroby materiálu vedlo k novým formám se zlepšenými vlastnostmi. Stereoregulační butadienový kaučuk je polymer, který může být vyroben za použití komplexních katalyzátorů (SKD) nebo lithiových katalyzátorů (SKDL).

Takové materiály jsou vyrobeny v kontinuálním vzoru a při minimální manuální práci. Při výrobě nejběžnějšího typu SKD se polymerace provádí ve speciální baterii za přítomnosti komplexního katalyzátoru při teplotě 25 až 30 ° C a tlaku 1 MPa. Celková doba výroby této gumy je 4 až 8 hodin.

V jednom stupni se materiál dodatečně zpracovává ve vakuové odparce. Zde se do polymeru přidává antioxidant. Dále materiál prochází procesem odplyňování vody. Zbytkové rozpouštědlo z kaučuku se oddělí parním zpracováním.

Stereoregulační butadienové kaučuky jsou dodávány na trh, obvykle v briketách o hmotnosti 30 kg, každý zabalený do plastového obalu.

Oblasti použití

Má tedy velmi dobré vlastnosti butadienového kaučuku. Jeho použití je proto odůvodněno výrobou různých elastických výrobků. Neste stereogulační butadienové kaučuky se nejčastěji používají při výrobě:

gumové potraviny, odolné proti chladu, kyselé alkalické;

ebony a azbestových výrobků.

Stereoregulační materiály tohoto typu se používají při výrobě:

pneumatiky pro automobily;

chodidla a rukavice;

dopravní pásy pro výtahy, lehký průmysl a těžký průmysl;

izolátory pro elektrické dráty a kabely;

gumové výrobky s vysokou dynamickou odolností proti opotřebení;

gumou odolnou proti chladu.

Nepochybné výhody této gumy zahrnují její netoxicitu a nepřítomnost nepříjemného zápachu. Proto se tento materiál velmi často používá také pro výrobu výrobků používaných v lékařství a potravinářském průmyslu.

Jak získat gumu

Nejčastěji se používají stereoregulační kaučuky pro výrobu tohoto materiálu. K získání kaučuku se obvykle přidávají, jak již bylo zmíněno, technický uhlík. Guma se vyrábí metodou vulkanizace. Butadienový kaučuk, jehož výše uvedený vzorec je ve srovnání s některými jinými odrůdami, má několik nevýhod:

nízká kohezní pevnost;

špatná přilnavost k kovu.

Gumové směsi založené na nich dávají silné smrštění. Proto je ve výrobním procesu tento materiál často smíchán s isoprenem, styrenem a jinými typy kaučuku.