Řezání a svařování kovů: technologie

Svařování kovu a řezání je doprovázeno místním tavením.  Rozdíl mezi způsoby spočívá ve skutečnosti, že ve druhém případě je vstupní energie o 30-40% více a kov je roztaven a spalován předtím, než je oddělen.

Rozdíl mezi způsoby spočívá ve skutečnosti, že ve druhém případě je vstupní energie o 30-40% více a kov je roztaven a spalován předtím, než je oddělen.

Typy svařování

Svařování se může lišit způsobem ohřevu, který je následující.

- Elektrický oblouk

- Plamen plyn spálil na výstupu z hořáku.

- Léčba sloučenin řízeným proudem elektronů.

- Napájení elektrického proudu taveninou trosky.

Obloukové svařování

Svařování je způsob vytvoření jednodílného spojení součástí pomocí jejich celkového vytápění nebo plastické deformace. Vyrábí se hlavně místním tavením částí směsi pomocí tepelné energie.

1. Svařované spoje

Sloučeniny jsou následující:

- zadní prvky jsou na koncích spojeny;

- překrývání - uložení jednoho listu na jiný se překrývají;

- roh - umístění dílů pod úhlem mezi sebou;

- Tavrovye - svařování konce jednoho prvku na boční plochu druhého.

Spojení svařovaných částí se nazývá svařovaná jednotka. Sloučenina je tvořena tavením kovových částí. Po jejich krystalizaci se vytvoří svar.

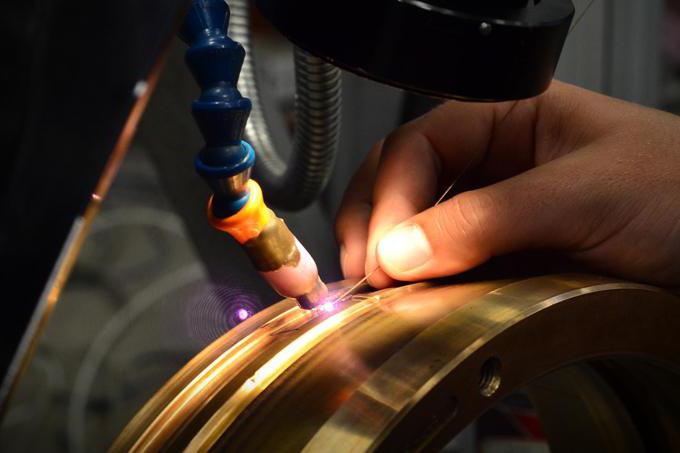

2. Svařovací oblouk

Cesta obloukové svařování založené na vytvoření uzavřeného elektrického obvodu. Mezi elektrodou a částí je vytvořen oblouk, jeho hrany a konec tyče taví. Elektrický okruh obsahuje zdroj energie, svařovací kabel, elektrodu s držákem, uzemňovací svorku, vratný kabel a obrobek. Proud začíná proudit celým obvodem po vytvoření oblouku. Je důležité zapojit obrobek do obvodu elektrického obvodu při svařování nebo řezání. Teplota oblouku v tomto případě je 6000 ° C.

3. Svařovací proud

Pro svařování je použit přímý a střídavý proud. První volba je vhodnější, protože připojení je dosaženo s větší pevností s menší spotřebou elektrod. Svařování kovu stejnosměrný proud jednodušší, s větší produktivitou. Získá se pomocí usměrňovače instalovaného po transformátoru.

Připojení elektrody k zápornému pólu zajišťuje hluboké pronikání tepla do výrobku (přímá polarita). Pokud připojíte tyč k "+", bude průnik plytké. V tomto případě se většina energie soustředí na konec elektrody (reverzní polarita). Rootní stehy jsou prováděny s mínus polaritou a kryty švů - s pozitivními.

Střídavý proud poskytuje hloubku průniku o 20% méně než konstantní. Ale výsledek svařování je přijatelný, je levný a oblast použití je široká: od práce v domácnosti až po výrobu.

4. Elektrody

Vysoce kvalitní svařovaný spoj je dosažen povlakovými elektrodami, které splňují následující funkce:

- ochrana kovu před oxidací během ohřevu;

- zavedení přísad do švového materiálu;

- zpomalení procesu chlazení součástek v důsledku vrstvy strusky.

Pro svařování se používají převážně spotřební elektrody, i když mohou být nekonzumovatelné (grafit, wolfram). Materiál tyče může být z oceli, litiny, hliníku, mědi. Nejčastěji používaná ocel - pro svařování uhlíkových a legovaných ocelí.

5. Technologie svařování kovů

Pro získání vysoce kvalitního svaru se základní kov v kloubech čistí nečistot o 20-30 mm. Proces svařování zahrnuje následující parametry:

- průměr elektrody;

- typ, síla a polarita proudu (jeho velikost je ovlivněna průměrem tyče, stupněm oceli a druhem spojení);

- rychlost pohybu elektrody;

- poloha elektrody vzhledem ke svaru.

Oblouk se vytváří při dotyku nebo zasažení kovové elektrody, po níž je zasunut do vzdálenosti 0,5-1,1 mm od tloušťky tyče. Svářeč ho přesune do následujících směrů:

- k detailu, jak se taví jádro kovu;

- směrem k svařování;

- přes vytvořené švy.

Když se část ohřívá, vzniká svařovací bazén. Směšuje elektrodu a základní kovy a vytváří švy, které spojují součásti.

Při svařování tenkého kovu nelze provést příčné pohyby elektrody. Šířka švu je malá.

Poloha elektrody ve vesmíru se nezmění. Pokud je kov svařen ve vodorovné rovině, je nakloněn o 15 ° od svislice ve směru svaru. Poté dochází k tavení kovu v maximální hloubce.

Šířka švu je 1,5 průměru elektrody. Je vytvořen díky určité svařovací rychlosti. Švy budou vysoce kvalitní, pokud budou dobře svařeny a svarový kov bude hladce procházet na hlavní plochu. Svařování končí pomalým odstraňováním elektrody.

Když se provádí svařování kovů, cena závisí na tom, kolik je švem centimetr. Manuální práce s elektrodami s nálepkami stojí 15-20 rublů / cm. Vysoce kvalifikovaná práce je dražší. Budete muset zaplatit od 100 do 600 rublů za 1 kloub trubek a 80-100 rublů / cm pro dekorativní mřížky.

Plynové svařování

Zdrojem tepla je hořlavý plyn spalovaný v kyslíku. Plamen acetylenu a kyslíku vytváří maximální teplotu, takže se nejčastěji používá.

Plynový plamen roztaví okraje kovových výrobků společně s kovem použitým jako přísada.

Plynové svařování se používá spíše k vytvoření kloubů z tenkých ocelových plechů, litiny a neželezných kovů.

Spalování hořlavých plynů při vysokých otáčkách a vytváření vysoké teploty vyžaduje kyslík.

Acetylen se získá rozkladem vodou karbid vápníku nebo z kapalného paliva, které na ni působí elektrickým obloukovým výbojem. Plyn je výbušný. Nesmí se mísit se vzduchem a ohřívat pod tlakem na teplotu nad 450 ° C.

V průmyslu se používají acetylenové náhražky, například metan nebo propan. Dodávají se v tlakových lahvích s plynem.

Svařování kovu se provádí pomocí kovového drátu, který má podobnou složení jako materiál obrobku.

Není vždy možné najít. Při svařování neželezných kovů je výjimečně možné použít pásy odřezané z plechu podobného materiálu.

K odstranění oxidových filmů z upraveného kovu se používají tavidla, které se nanášejí na plnicí drát a okraje dílů ve formě prášku nebo pasty. Jejich složení závisí na druhu kovu.

Řezání kovů

Řezání se provádí stejným nástrojem jako svařování, ale síla zdroje tepla se zvyšuje. Odstranění roztaveného kovu nastává tím, že se vytéká z pracovního prostoru nebo se vyfouká plynem.

1. Řezání elektrickým obloukem

Řezání elektrickým obloukem se spotřební elektrodou se provádí od horního až dolního okraje součásti. Produktivita procesu je nízká a kvalita řezu je horší než u jiných způsobů.

Uhlí nebo grafitové elektrody se používají pro řezání nízké kvality. Roztavený povrch je umístěn šikmo tak, aby kov mohl lépe proudit. Proud může být konstantní nebo variabilní.

Nevypouštějící díly z volfrámové elektrody z neželezných kovů nebo legované oceli. Proces se provádí v ochranné atmosféře argonu a používá se velmi zřídka.

2. Řezání plynu

Když se plynový řezný kov ohřívá plynným plamenem v kyslíkovém prostředí, po něm začíná hořet v proudu kyslíku, který také fouká oxidy. Způsob je usnadněn použitím toku přiváděného do pracovního prostoru ve formě prášku. Tímto řezacím chemickým a abrazivním činidlem se přidává teplo.

Závěr

Svařování a řezání kovů je doprovázeno místním tavením části dílu. V závislosti na příkonu se vytvoří připojení nebo oddělení součástí.

Nejčastěji se používá svařování elektrický oblouk. Nejkvalitnější připojení je dosaženo pomocí DC. Řezání kovu během jeho spalování v proudu kyslíku je výkonnější z hlediska výkonu.