Svařování: metody svařování a zařízení. Svařované spoje

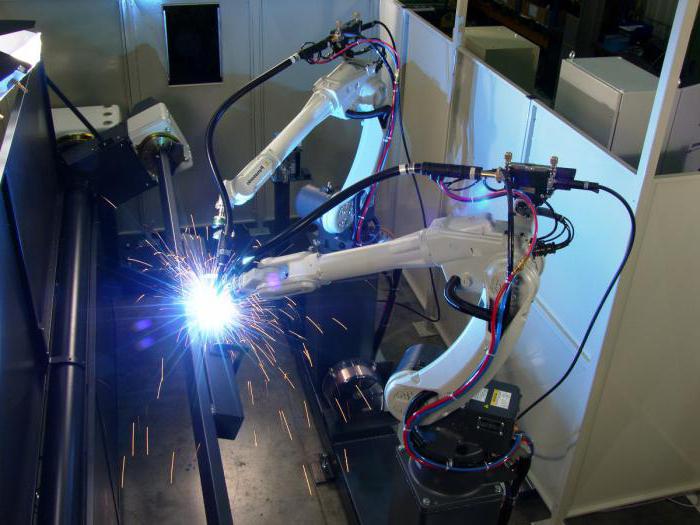

Svařovací proces pomáhá přemýšlet při použití materiálů ve výrobním procesu, a také výrazně šetří čas strávený. Zároveň mechanizace a automatizace ve velkých krocích pokročí, zvyšuje produktivitu a pracovní podmínky pracovníků se zlepšují.

Co je to svařování

Svařování je progresivní technologický proces, díky němuž můžete získat spoje všech součástí, stejně jako vytvářet struktury s vysokou provozní kvalitou. Výhody svařovaných spojů umožňují jejich neustálé nanášení na vytváření různých druhů konstrukcí.

Vědecký a technický pokrok nezastaví, v něm se také podílí svařování. Metody svařování se rozšiřují, používají se všechny nové typy. Například v mikroelektronice dnes existuje možnost svařovat součásti o tloušťce několika mikrometrů, a v těžkém strojírenství - díly o tloušťce několika metrů. Vzhledem k tomu, že se při výrobě používají uhlíkové a nízkolegované oceli, stále častěji se používají speciální metody svařování speciálních slitin, lehkých slitin a titanů, molybdenu, zirkonu a dalších kovů. Postupnost svařovacích metod a jejich typu ovlivňují jakost hotových výrobků, tak i účinnost celé výroby. Současně nezapomínají na zařízení pro svařování kovů - velká pozornost je věnována jeho tvorbě a dodatečnému vybavení.

Neustálé komplikace konstrukcí a růst objemu svařování vyžaduje neustálé technologické rekvalifikace výroby, tj. Zlepšit pracovní sílu, ekonomické ukazatele, mechanizaci a automatizaci.

Co jsou svařované spoje

Pro získání komplexní struktury je obvykle nutné spojovat jednotlivé prvky: části, jednotky, komponenty. Tato asociace zahrnují odpojitelné nebo neodpojitelné spojení.

Nespojitelné spoje, u kterých bylo použito ruční svařování, se nazývají svařované spoje. Zpravidla tak upevněte kovové výrobky. Avšak svařované spoje se používají také pro nekovové části - plastové, keramické nebo kombinace obou.

Pro získání svařovaného spoje nejsou potřeba žádné další spojovací prvky (nýty, obložení). Spojení zde je tvořeno vnitřními silami systému, tj. Atomy kovů obou částí se navzájem spojují. Iony a elektrony vzájemně spolupracují a tvoří kovovou vazbu.

Aby bylo možné získat svařovaný spoj, nestačí jen držet díly společně - potřebují nějakou dodatečnou energii, pomocí níž atomy překonávají energetickou bariéru. Tato energie, kterou dostávají při svařování tepelnou nebo mechanickou aktivací. Aby bylo možné získat svařované spoje, je nutné spojit součásti a aplikovat energii aktivace.

Typy svařování

Z jakého druhu aktivace spočívá svařovaný spoj, jsou rozlišovány hlavní metody svařování: tavení a tlak.

V prvním pohledu se spojované hrany dílů roztaví pomocí zdroje tepla. Na těchto plochách se objeví tekutý kov. Když se spojí do hmoty, objeví se kapalná svařovací lázeň. Poté se svařovací bazén ochladí, tekutý kov se stává pevným a ukáže se svarový švy.

Tlakové svařování je spojitá nebo přerušovaná kloubní plastická deformace okrajů kovových částí. Pomocí plastové deformace se interatomické vazby v spojovaných částech usnadňují a rychleji. Pro urychlení procesu se během svařování používá tlak a teplo.

Tlakové svařování, jeho metody

Jaký je tento typ, který jsme popsali výše, nyní zvažujeme metody svařování kovů pod tlakem:

Kontaktní svařování . Zde jsou části ohřívány teplem, který je vytvořen v částech, které mají být svařeny při průchodu proudu. Po částech mírně zahřátých nebo roztavených, jsou stlačeny. Tak se svařování děje. Metody svařování: zadní, bodové, švové.

Při svařování na tupo jsou součásti upnuty svorkami pro přenášení proudu, konce jsou připojeny a svařovací proud je spuštěn. Na místech svorek se části zahřejí, pak jsou stlačeny. Tak se ukázalo, že se svařuje. Tato metoda se používá hlavně při spojování trubek a dílů s kompaktním průřezem. Metody svařování potrubí mohou být různé, ale toto je považováno za hlavní.

Při bodovém svařování jsou díly spojeny pomocí jednotlivých bodů. Tato metoda je upevněna na plechových dílech. Plechy, které se mají svařovat, jsou stohovány a stlačovány pomocí měděných válcových elektrod svařovacího stroje. Poté nechte proud. Tak se ukázalo bodové svařování. Takové spojení se provádí rychle a efektivně.

Švové svařování se používá také pro připojení dílů z plechu. Tento typ svařování je podobný předchozímu, pouze v tomto případě jsou elektrody měděné kotouče, které se pohybují podél svařovaných okrajů. Proud s tímto připojením musí být spuštěn přerušovaně. Samotný steh je velmi silný a pevný.

Ultrazvukové svařování je další druh. Je založen na kombinovaném působení ultrazvukových vibrací a tlakových sil na svařené kovové části. Speciální ultrazvukové generátory přeměňují elektrickou energii na mechanické. Pokud jsou hlášeny díly, které mají být svařeny mechanické vibrace vibrace začínají s ultrazvukovou frekvencí. Tato vibrace způsobují tření, pomocí něhož se povrchy zahřívají, dochází ke kompresi - a připojení je připraveno. Tato metoda se používá pro lepení tenkých kovových dílů nebo při svařování nekovových výrobků (plastů).

Svařování třením . Tato metoda zahrnuje tření součástí, které mají být svařeny, před tím, než se zahřívají. Poté jsou části v plastickém stavu stlačeny a vytvoří se spoj. Takové svařování se používá při výrobě kompozitního nástroje (vrtačky, frézy, výstružníky atd.), A také, když je nutné spojit různé materiály.

Difúzní svařování . Během takového svařování se části mírně zahřívají a mírně se smršťují, poté se umístí do evakuované komory a po určitou dobu se tam udržují. Takové podmínky tlačí atomy na povrchu částí k vzájemné difuzi. Pro zahřívání se obvykle používá indukční metoda. Velkým plusem této metody je to, že části se neroztahují ani deformují. S ním můžete spojit prakticky všechny kovy a jejich kombinace, stejně jako kovové části s nekovovými - z keramiky, skla, grafitu.

Vysokofrekvenční svařování . Zde se hrany ohřívají vysokofrekvenčními proudy a pak se komprimují. Tato metoda svařuje podélné švy trubek z oceli, mosazi a dalších materiálů.

Studené svařování . Při této metodě se svařování provádí silným stlačením dílů. V tomto případě dochází k silné deformaci kovu a spojení je provedeno. Neexistuje současně žádný topení. Tímto způsobem jsou spojeny plastové díly, například měď nebo hliník. Používá se v elektrotechnickém průmyslu.

Výbušné svařování . V důsledku výbuchu dochází ke srážce rychle se pohybujících svařitelných částí a vzniká spoj. Při této metodě se získávají bimetalové předlitky, spojují se různé materiály. Zvažte, co dalšího může být svařování.

Metody tavného svařování

Tyto typy sloučenin nejsou tak hodně.

Plynové svařování . Zde se hlavní plnicí materiál roztaví z tepla plynového ohně, ke kterému dochází při spalování hořlavých plynů a kyslíku. Obvykle se k tomuto účelu používá acetylen, který při kombinaci s kyslíkem vytváří velmi vysokou teplotu plamene. Toto svařování se používá pro ocelové výrobky, neželezné kovy, jakož i pro různé typy oprav.

Svařování elektronovým svazkem . Pro tento typ potřeby je speciální kamera, kde je vysoké rozlišení média. Základní kov se roztaví ozářením rychle se pohybujícími elektrony. Vakuum v komoře je zapotřebí k ochraně svařovaného kovu a k zabránění ionizace média elektrony. Při této metodě se na topném místě vytváří vysoká koncentrace tepla. S pomocí svařování elektronovým paprskem jsou spojeny žáruvzdorné, chemicky vysoce aktivní kovy a jejich slitiny.

Laser . Zde se tání spojovaných částí vyrábí za použití energie světelného paprsku, který je vydáván optickým kvantovým generátorem. Při svařování laserem v místě ohřevu se hromadí vysoká koncentrace energie. S ním kombinujte různé kovy, jejich slitiny a kombinace. Výhody laserového svařování: proces je rychlý, malá tepelně postižená oblast a malá velikost svaru.

To jsou všechny hlavní typy a metody tavného svařování.

Klasifikace

Dnes existují různé metody svařování. Společnost GOST klasifikuje procesy svařování ve více než 150 odrůdách. Klasifikace vychází z následujících vlastností: fyzikální, technické a technologické. Klasifikace metod svařování podle fyzikálních vlastností dělí všechny typy do tří tříd: tepelná, termomechanická a mechanická. Základem této separace je forma energie, která se používá ve svařovaných spojích.

Termální třída zahrnuje ty druhy, kde je přítomna tepelná energie:

- plyn;

- oblouk;

- elektroslag;

- elektronový paprsek;

- laser, atd.

Termomechanická třída zahrnuje ty druhy svařování, kde je přítomna tepelná energie a tlak:

- kontakt;

- difúze;

- plynový lis;

- oblouk;

- kovář a další

Tlakové svařování je mechanická třída, tj. Kde se používá mechanická energie:

- svařování za studena;

- třecí svařování;

- ultrazvuk, atd.

Technické charakteristiky klasifikace jsou následující:

- způsob ochrany kovu při svaru;

- kontinuita procesu;

- mechanizace svařovacího procesu.

Technologické vlastnosti každé metody jsou různé a jsou nastaveny jednotlivě. Klasifikace obloukového svařování může být například založena na: typu elektrody, povaze ochrany, úrovni automatizace atd.

Svařovací technika a zařízení pro něj

Kontaktní svařování je jedním z nejběžnějších typů. Vznikl v 18. století a v 19. století se objevilo speciální zařízení pro odporové svařování. Do roku 2000 se vyvinula a byla masivně zavedena do výroby a dnes je to nejproduktivnější svařování.

Metody svařování tímto způsobem jsme již diskutovali výše. Je bodkovaný, šití a zadek.

Způsob svařování kontaktů je určen konstrukcí a technologickými vlastnostmi procesu. Patří sem:

- druh svařovacího proudu;

- impulsní tvar;

- místo stávající nabídky;

- počet impulzů;

- počet bodů, které je třeba svázat současně;

- povaha ohřevu kovu;

- povaha stlačení místa svařování;

- stupeň deformace místa svařování;

- povrchová příprava svařovaných dílů;

- typ spojovacích částí;

- další zdroje tepla;

- intenzita svařovacího režimu.

Kombinací různých konstrukčních a technologických prvků získáte asi 200 metod odporového svařování.

Mezi hlavní výhody patří:

- okamžité vytváření vysoce koncentrovaného směrového toku tepelné energie;

- jednoduchý technologický proces;

- minimální spotřeba elektrické energie, vzduchu a vody;

- plnicí drát, ochranná média a další pomocné materiály nejsou pro vytvoření kloubu nutné;

- minimální nucená deformace na svařovaném spoji;

- absence deformační a tepelné nárazové zóny;

- snadná mechanizace a automatizace při nakládání a vykládání dílů, což je důvod, proč je zajištěn vysoký výkon.

Kontaktní svařování se používá v mnoha oblastech: kosmické lodě a mikroobvody v elektronice a hlavních potrubí a předměty pro domácnost.

Tato metoda se používá pro kombinace strukturních, legovaných, žáruvzdorných a korozivzdorných ocelí, titanu, hliníku, slitin hořčíku, mosazi, bronzu, žáruvzdorných slitin a kompozitních kovů.

S pomocí kontaktního svařování jsou automobily, osobní automobily, elektronická zařízení vyráběna hromadně, stavějí dálkové potrubí a železniční tratě.

Plynové svařování

Při svařování plynem se kovové výrobky spojují tavením okrajů součástí. Tato metoda je poměrně jednoduchá, nevyžaduje složité vybavení a pro tuto práci také nepotřebuje elektřinu. Tato metoda má však své nevýhody: nízká rychlost a velká zóna ohřevu svařovaného výrobku.

Plynové svařování se však aktivně používá v různých průmyslových odvětvích. Používá se pro opravy, pro výrobu tenkých plechů, tenkostěnných trubek a zcela odlišných součástí.

Při provádění takového svařování se používá plynový hořák, který pracuje na hořlavém plynu s kyslíkem. Při spalování je generována tepelná energie, může být nastavena pomocí špiček.

Existují následující metody svařování plynu: vpravo a vlevo. S levou metodou probíhá proces zprava doleva. Majitel přímo nesměří plamen přímo na výrobek, ale pohybuje plnicím drátem před plamenem hořáku.

Tato metoda je nejoblíbenější, používá se k svařování poměrně tenkých výrobků a kovů s nízkou teplotou tání. Ohřívá okraje produktu, což umožňuje svařovacímu kolu dobře se pohybovat. Současně řídicí vrstva řídí tvorbu svařovacího spoje, což zajišťuje dobrou kvalitu a nejlepší vzhled.

Správnou metodou je směr jiný - zleva doprava. Plamen se táhne přímo ke svařovanému švu a plnící drát se pohybuje za plamenem. Tato metoda lépe chrání svařovací bazén před vzduchem, kov se pomalu ochlazuje a teplo se rozšiřuje pomalu přes výrobek.

Správná cesta je považována za ekonomičtější a výkonnější. V tomto případě je levnější způsob, jak svařovat tenké kovy, zde výkon bude optimální.

Litinová směs

Je známo, že litina není svařena dobře, proto nejsou z ní vyrobeny. Litina je svařena ve dvou případech: oprava závad různých odlitků a opravy jednotlivých litinových dílů továrního vybavení.

Specifické vlastnosti materiálu výrazně komplikují proces:

- litina nesnáší vysoké rychlosti ochlazování spojené s svařováním;

- vyznačující se nízkými plastovými vlastnostmi a citlivostí na přepětí;

- během chlazení se zvyšuje objem litiny, což vytváří v oblasti svařování stresový stav;

- během procesu je uhlík, který je součástí litiny, vypálen, což způsobuje, že kov je porézní.

Přesto je tento materiál spojen poměrně často. Existují následující metody svařování litiny:

Hot . Zde se litina rovnoměrně zahřívá a pomalu ochladí. To zajišťuje grafitizaci materiálu a zabraňuje uvolňování uhlíku.

Polovina horké . Zde je také dosaženo grafitizace litiny, ale jiným způsobem zavedením grafitizujících látek do svařovací zóny. V tomto případě se produkt ohřívá pomocí hotového plamene.

Studené Při tomto typu svařování se výrobek nezahřívá a samotný proces se provádí pomocí ocelových elektrod, elektrod a speciálních slitin pomocí elektrod z litiny.

Oblouk

Obloukové svařování je nejběžnější metodou. Samotný proces je tavné svařování, ve kterém jsou okraje ohřívány teplem. elektrický oblouk. Existují následující metody obloukového svařování:

Elektroskop . Spočívá v tavení zpracovaných produktů a elektrody pomocí tepla, které proudí proudem, procházející roztavenou struskou.

Svařování v ochranném plynu . Vyskytuje se s netěkavou nebo tavnou elektrodou. V prvním případě tvoří hrany svar. Ve druhém případě švu tvoří drát roztavené elektrody. Do švu během zpracování není oxidován, je chráněn speciálním plynem.

Ruční obloukové svařování . Vyrábí se dvěma způsoby: tavením a nekonzumovatelnou elektrodou.

Ruční obloukové svařování nekonzumovatelná elektroda je ve styku se zpracovanými okraji výrobku. Tento typ spojení s spotřební elektrodou se provádí pomocí kusu s povlakem.