Klasifikace typů svařování

Lidstvo je velice povinné vynálezcům svařování. Druhy práce, kde je tato technologie používána, mnoho: od inženýrství až po konstrukci. Kdyby nebylo pro svařování, není známo, v jaké fázi technologického vývoje by vedoucí průmyslová výroba byla, a skutečně celý svět. Koneckonců, kdyby nedošlo k svařování, nebyly by tam žádné velké nákladní lodě a cisterny pro suché námořní lodě, nebyly by tam žádné tanky na přepravu hromadných nákladů a tak dále.

S rychlým rozvojem vědy a techniky a svařování se vyvinul. A dnes jsou trvalé spojení získávány mnoha různými způsoby. Výběr konkrétní technologie a zařízení závisí na mnoha faktorech.

Klasifikace typů svařování

Existuje obrovské množství různých způsobů, jak vytvořit spojení dvou ocelových výrobků. Moderní technologie umožňují bezpečně upevnit nejen oceli a kovové materiály, ale i plast. Existuje však řada druhů svařování (plyn a nejen), které jsou široce používány a používají se téměř všude. Kritéria pro klasifikaci svařování mohou sloužit jako ochranné prostředí, ve kterém se provádí proces tavení, stupeň mechanizace a automatizace svařování podle teplotních parametrů spojovaných ploch a dalších.

V souladu s obecně uznávanou klasifikací typů svařování lze všechny svařovací procesy rozdělit na tavné svařování a tlakové svařování. Každá z těchto dvou velkých skupin zahrnuje několik podskupin.

Druhy tavného svařování jsou následující: elektroskop, plyn, indukce, laser, oblouk (elektroda se může nebo nemusí tát) a iontové plazmy. Každý z těchto typů má své výhody a nevýhody a má označení pro použití v konkrétním odvětví.

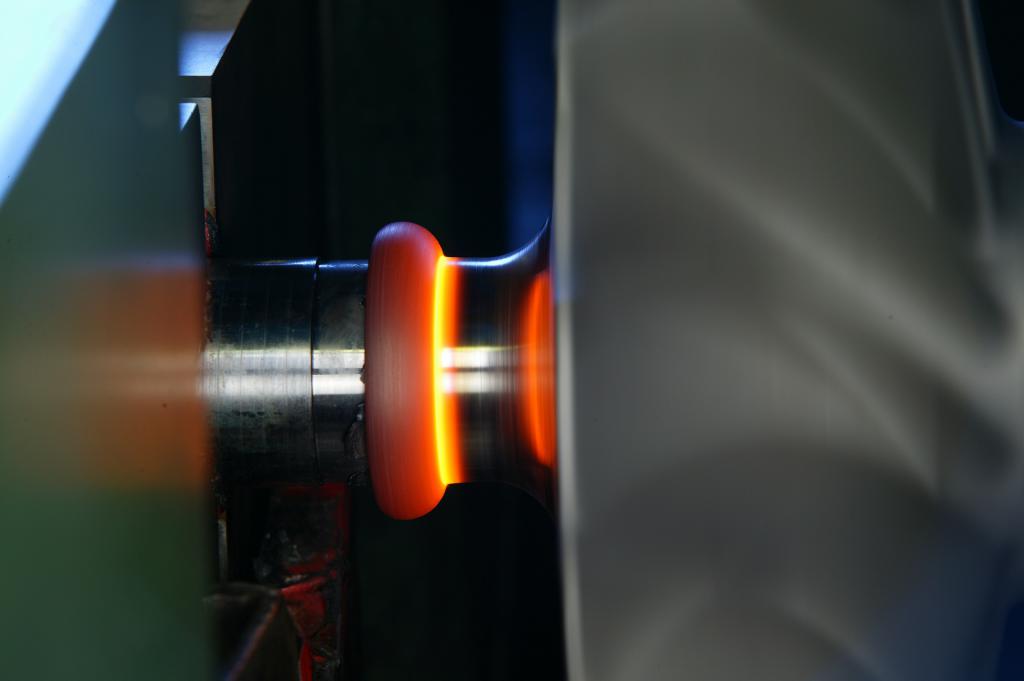

Typy tlakového svařování: studené a termomechanické. Studené svařování zahrnuje tření, ultrazvukové svařování, svařování exploze a tzv. vakuové nastavení. Termomechanické zase zahrnuje difuzní svařování, svařování lisováním (plyn a oblouk), termity pod tlakem, termokomprese a kontaktní svařování (zadní, bodové, válečkové).

Každý z uvedených typů svařování kovů má své vlastní vlastnosti. Zkušený inženýr v oblasti svářecích technologií je schopen určit druh svařování tak, aby určil technologii, na které byl vyroben.

Vlastnosti tavného svařování

Spojení je tvořeno pouze díky spojení elektrodového materiálu se svařovanými výrobky. Současně na výrobku není žádný vnější tlak. Zdrojem tepelné energie může být elektrický výboj (oblouk), stejně jako spalování plynu. Spojované výrobky jsou částečně roztaveny a tvoří společnou taveninu. Při poklesu teploty vzniká obrovský počet krystalizačních center a roztok se vytvrzuje. Výrobky jsou proto bezpečně spojeny v jediném jednodílném provedení.

Některé vlastnosti termomechanické

Tento typ svařování se provádí v důsledku vysokého tlaku dodávaného výrobkům. Současně, v důsledku třecích sil vyplývajících z pohybu jedné části vzhledem k druhé, se kontaktní plochy ohřívají na velmi vysoké teploty. Difuzní procesy jsou aktivovány a atomy jednoho produktu začínají pronikat do jiného výrobku, čímž vzniká trvalý svařovaný spoj.

Vlastnosti tlakového svařování

V poslední době se tento typ kovového svařování stává populární. Hlavně díky velkým možnostem. Zejména díky tlakovému svařování můžete získat silné spojení kovu s plasty. A obecně by bylo možné vařit zdánlivě zcela nekompatibilní materiály (například hliník s mědí a jinými).

Jedná se o extrémně high-tech typ svařování. Svařované klouby získané touto metodou jsou poměrně spolehlivé a trvanlivé.

Svařitelnost materiálu

Svařovaný spánek je možné získat nejen pro každý pár materiálů. Existují požadavky na chemické složení výrobků, které mají být svařeny. Například při zvýšení obsahu uhlíku ve vysoce kvalitních konstrukčních ocelích, schopnost svařovat tento materiál prudce klesá. Předpokládá se, že ocel s obsahem uhlíku až 0,3% včetně má dobrou svařitelnost. Není-li tato podmínka splněna, bude svar mít mnoho vad, a to jak uvnitř, tak i venku. Taková sloučenina bude mít nízkou sadu fyzikálních a mechanických vlastností.

Při svařování výrobků z uhlíkové oceli je hlavním problémem procesy klesání a kalení, které se vyskytují ve svarové zóně. Také po svařování jsou pozorovány významné zbytkové deformace. Aby se minimalizovala pravděpodobnost praskání povrchu svaru, technologie zajišťuje předehřívání svařovaných výrobků na teploty od 100 do 300 stupňů. Snižování stupně deformace umožní výměnu jednoho svařovacího průchodu několika průchody. Aby se snížila zbytková napětí a normalizovala struktura, doporučuje se vyrábět průměrný výrobek při teplotě 300 stupňů po dobu několika hodin. Přesný čas potřebný pro vytápění výrobků by měl být vypočten speciální technikou a závisí na hmotnosti a rozměrech samotného výrobku, typů topných těles v samotné peci.

Ocel obsahující 13% nebo více chromu odolává korozi dobře za normálních atmosférických podmínek. Tato ocel také udržuje vysoké mechanické vlastnosti při ohřátí na vysoké teploty.

Materiál je velmi cenný. Zvláště široce používaný v chemickém průmyslu a dalších odvětvích, kde je velmi důležitá odolnost proti korozi a teplu. Ale vysoce chromové oceli mají bohužel špatnou svařitelnost, takže když je ochlazena ve vzduchu kolem 1000 stupňů, karbid chromu se vysráží podél hranic obilí, což vede k křehnutí materiálu ve svarové zóně. K boji proti tomuto negativu můžete použít následující metody: modifikace oceli s titanem, vanádem (tyto prvky brání difúzní mobilitě atomů chromu a udržují je uvnitř zrna), žíhání produktu při vysokých teplotách (900 stupňů) až po strukturu oceli v chemickém složení, urychlené chlazení ve svarovém prostoru.

Hliník také odkazuje na typ materiálů s nízkou mírou svařitelnosti. Proces je zabráněn tenkou vrstvou oxidu, která okamžitě pokryje celý povrch, když se hliník dostane do styku se vzduchem. Proto se tento typ svařování provádí výlučně pod tavidlem. Fluxová tavenina rozpouští oxidový film, který zabraňuje toku svařovaných procesů.

Elektrické obloukové svařování

Manuální obloukové svařování je možná nejběžnější typ. obloukové svařování. Zároveň je tato technologie nejoblíbenější a aktivně se využívá ve všech odvětvích a národním hospodářství.

Podstata procesu svařování tímto způsobem je následující. Svařitelné výrobky jsou připojeny k síti a působí jako anoda. Elektroda je katoda. Když je elektroda přiložena k kovovému výrobku, vzduchové razníky elektrický oblouk. To je doprovázeno uvolněním velkého množství energie (tepelné) a elektroda začíná tát.

Výboj elektrického oblouku zapalování pokračuje následujícím způsobem. Za prvé, svářečka s rychlým a ostrým pohybem se dotýká obrobku elektrodou a potom elektrodu odstraní na krátkou vzdálenost (ne více než 5 milimetrů) od povrchu kovu. Uvolněné elektrony se urychlují v magnetickém poli a kolizují s atomy plynu v prostoru mezi elektrodami a iniciují oddělení elektronů (sekundární emise). Lavinovitý růst nosičů náboje vede ke vzniku stabilního elektrického oblouku.

Teplota v místě vstupu výboje dosahuje šest tisíc stupňů Celsia. Proud může být nastaven v závislosti na tloušťce a materiálu elektrody a je 2-3 tisíce ampérů při napětí maximálně 50 voltů. Takové příznivé podmínky způsobily tuto technologii nezpochybnitelným favoritům a přeměnili ji na hlavní typ ručního obloukového svařování používaného ve výrobě a konstrukci.

Zpravidla se používají elektrody pokryté speciální hmotou. Natírání během ohřevu vytváří plyny, které tvoří ochranné prostředí svaru. Také prvky povlakové slitiny taveniny, zlepšení komplexu fyzikálních a mechanických vlastností svaru.

Svařování pod tavidlem

Tato technologie je hlavním typem svařování používaného při výrobě, je-li to nutné, pro získání kvalitních a dlouhých svarů. Dokonce i nejzkušenější svářeč není schopen svařit ani švy velkou délku.

K ochraně taveniny před oxidačními účinky na životní prostředí se do spojů výrobků, které mají být svařeny, nalévá speciální prášek (tok). Při zahřátí na vysoké teploty se zahájí proces tvorby ochranných plynů, který vylučuje kontakt kovu, ohřátý na vysoké teploty, se vzduchem.

Ochrana proti průtoku umožňuje použití vyšších proudů ve srovnání s ručním obloukovým svařováním, čímž se eliminuje možnost, že kapky kovových kapalin padnou na svářeč. Teoretické výpočty ukázaly, že proud může být zvýšen až osmkrát. Tímto způsobem lze dosáhnout působivého výkonu bez obětování kvality svaru.

Při ručním svařování se švy skládají hlavně z taveniny elektrod. Švy získané automatickým svařováním pod obloukem vypadají mnohem lépe a tvoří pouze 1/3 materiálu elektrody. Zbytek objemu je obsazen roztaveným materiálem výrobků, které jsou svařeny. Ve srovnání se všemi typy ručního svařování je tedy automatické svařování pod tavidlem hospodárnější (z hlediska úspory spotřebního materiálu) a téměř produktivní.

Namísto elektrod se používá speciální drát, který je navinut do cívky. Náklady na drát jsou mnohem nižší než náklady na elektrody. Vodič se odvíjí, když se svařovaný stroj pohybuje po svařovací lince a zavádí se do řezací zóny pomocí speciálního dávkovacího zařízení. Jak svařovací robot postupuje, svařovací šev s tavidlem.

Elektroskopové svařovací funkce

Všechny ostatní druhy svařování a jejich charakteristiky jsou v mnoha ohledech nižší než tato technologie, která se objevila poměrně nedávno. Podstata této metody je následující. Vrstva strusky, předehřátá na teplotu nad hodnotami, při kterých je kov roztaven, se aplikuje na povrchy, které mají být svařeny.

Zpočátku je proces stejný jako při svařování pod obloukem. Ale když se kapalná lázeň vytváří z roztavené strusky, oblouk zhasne a tavení okrajů výrobků, které jsou svařovány, probíhá v důsledku tepla, které se uvolňuje, když proud prochází produkty. Tato technologie umožňuje velmi kvalitní a spolehlivé připojení rozměrových výrobků z oceli ve velmi krátkých časových intervalech.

Během tohoto procesu by měly být povrchy výrobků, které mají být svařeny dohromady, umístěny ve svislé rovině. Neumožňuje těsný kontakt s povrchy: musíte ponechat malou mezeru, která je vyplněna struskou.

Výhody elektroslagového svařování zahrnují vysokou čistotu svaru v různých inkluzech a mikroporech a vysoký výkon metody, schopnost získávat svářeky libovolné konfigurace a prostorové formy. Podle odborníků v oblasti svařování je rychlost nejméně 20krát rychlejší než rychlost svařování pod obloukem.

Vlastnosti svařování elektronovým paprskem

Povrch oceli je vyhříván intenzivním bombardováním s elektrony vysílanými silnou pistolí. Způsoby svařování se vyskytují ve vakuové komoře, což má pozitivní vliv na kvalitu svarů.

Tato technologie se používá při přesném svařování (například při výrobě integrovaných obvodů apod.). Elektronový paprsek může být zaměřen na neuvěřitelně malou plochu (až 1 mikron), která umožňuje svařování na mikro- a dokonce nano-úrovni.

Plazmové svařování

Tento typ svařování je díky vysokým nákladům na vybavení a složitosti implementace používán výhradně pro výzkumné účely. Plazmové technologie jsou mnohem rozšířenější v oblasti saturace tepelné difúze povrchů kovů a slitin.

Pozitivní náboje plazmatu (ionizovaný plyn) se urychlují v magnetickém poli a bombardují kovový povrch a ohřejí ho na předem stanovenou teplotu. Energie zrychlení iontů v magnetickém poli je srovnatelná s energií, kterou mají částice při zahřátí na 20 000 stupňů. Nízkoteplotní plazma je vyráběna speciálním plazmovým hořákem.

Vlastnosti odporového bodového svařování

Pro realizaci tohoto svařování je nutné umístit svařované plechové materiály přesahovat a stlačit je dvěma elektrodami na jedné straně a druhou. Upínací síla musí být významná, aby se vyloučilo chřadnutí výrobků. Poté prochází proudem elektrody. Elektrický odpor výrobků z oceli vede k tomu, že povrch pod elektrodami se ohřívá v závislosti na rychlosti oceli. Oblast svařovaného povrchu se obvykle rovná oblasti elektrických kontaktů.

Funkce svařování za studena

Tento typ svařování nevyžaduje zahřátí povrchu a přefukování výrobků. Sváření za studena se provádí v důsledku deformací za normálních podmínek a dokonce i při teplotách pod nulou.

Je třeba dosáhnout kovová vazba mezi atomy dvou svařovaných výrobků.

Kvalita svařovaného spoje je nejvíce ovlivněna čistotou povrchu. Proto před zahájením práce musí být povrch důkladně očištěn oxidy a stopami tuku.

Proces svařování za studena se provádí v následujícím pořadí: do upínacího zařízení se umístí dva plechy, vyčištěné povrchy musí být umístěny na ose razníků, razníky jsou vyrobeny z odolného proti opotřebení nástrojová ocel jsou stlačeny značnou silou a výsledkem je svařovaný spoj.