Složení cementu. Co je z cementu vyrobeno?

Při posuzování rozsahu použití v konstrukci malty a betonů na bázi minerálních pojiva se zdá, že historie umělých kamenů na bázi cementů se opakuje po mnoho staletí. Ale skutečně osvědčená výrobní technologie a optimální složení cementu se staly známými méně než před dvěma stoletími.

Vynález kamene

Kameny starodávných domů byly upevněny ve stěně hlínou, ale nemohly přežít bez pražení a nejstarší stavby, které se k nám dostaly, byly postaveny pomocí vápenné malty. Spálený a mletý vápenec (oxid vápenatý - Ca (OH)) se po smíchání s vodou ztuhne, absorbuje oxid uhličitý ze vzduchu a pak se znovu změní na kámen. Hlavní nevýhodou vápenného pojiva je jeho nízká odolnost proti vlhkosti, takže dnes je používán více při výrobě křemičitých cihel.

Další typ vzdušného minerálního pojiva (to znamená získání pevnosti ve vzduchu) - sádry. Získává se tepelným zpracováním a následným mletím přírodního sádrového kamene (CaSO 4 -2H 2 O) nebo přírodního anhydridu (CaSCu). Sádrové pojivo má dlouhou historii použití od starověku až po současnost. Nejzářivějšími příklady jsou luxusní štukatura a sochařské dekorace, plechové materiály (GVL, GKL) pro suchou konstrukci a metody dokončování.

Hydraulické pojidla

Rozsah vzduchových pojiv je omezen na místa, kde nejsou dokončené konstrukce vystaveny vlhkosti, jinak je třeba používat vodoodpudivé (vodu odpuzující) aditiva nebo provést vodotěsnost, a proto je použití hydraulických pojiv pohodlnější a rozšířenější.

Patří mezi ně látky, které tvoří hydráty (vstupuje molekula vody krystalová mřížka jako nedílná součást sloučeniny, při transformaci na kamenné tělo a další rozvoj pevnosti může nastat ve vlhkém prostředí a vystavení vodě během provozu struktur nevede k jejich zničení.

Malty a betony pro výrobu vodotěsných konstrukcí jsou připraveny na bázi hydraulického vápna (ze sedimentárních vápencových hornin zvláštního složení - marly) a Portlandského cementu, které dodávají monolitické a prefabrikované prvky budovy potřebnou pevnost a vápenné malty se používají tam, kde jsou minimální náklady.

Historie cementu

Pokusy o překonání nízké odolnosti vápna a sádrových sloučenin byly prováděny od dávných dob. Cement (cementum, překládaný z latiny - drcený, zlomený kámen) se objevil přidáním k různým vápencům minerální látky s hydrofobními vlastnostmi. Za tímto účelem byly použity drcené pozůstatky z pečených jílových cihel, různé vulkanické horniny. Takže složení cementu, které používali stavitelé starého Říma, zahrnovalo pozzolány - ložiska popela slavné sopky ve Vesuvu.

Pokusy trvaly po mnoho staletí, dokud potřeba velkého množství trvanlivého a nenákladného pojidla neprovozovala stavitele k tomu, aby vyvinuli optimální technologii pro svou výrobu. Rozhodujícím příspěvkem k takovýmto studiím byl ruský vojenský technik Yegor Cheliyev, který vydal knihu o cementu pro práci pod vodou (1825) a zedník z anglického Leedsu John Aspdin, který získal patent na portlandský cement (1824). Toto jméno pochází z anglického ostrova Portland, který se nachází v kanálu La Manche a sestává z vápnitých hornin. Kameny z lomu na tomto ostrově byly považovány za nejprestižnější stavební materiál v Anglii. Umělý kámen, který Aspdin obdržel, byl velmi podobný barvě a síle.

Zajímavé je, že Chelievova technologie je více v souladu s tím, co se dnes nazývá Portlandský cement, a cement Aspdina byl vyroben bez sintrování surovin, které jsou nyní akceptovány.

Technologie výroby

Cementové pojivo od různých výrobců se může lišit v surovinách, ale hlavní technologické operace jsou shodné. První etapa spočívá v přípravě počátečních minerálních surovin, tj. V několika stupních mletí vápence a jílu, přičemž tyto složky se mísí v správném poměru. Co je cement? Jedná se obvykle o 3 hmotnostní díly vápence a 1 díl hlíny. Někdy se používá sedimentární hornina - marl, kde jsou tyto složky v správném poměru.

Suchá a mokrá metoda

Existují dva způsoby, jak dosáhnout požadovaného stavu směsi: "suchý" a "mokrý". Pokud je obsah vlhkosti ve složkách vysoký, hlinka a měkký vápenec (křída) se rozpustí ve vodě, pak se z této suspenze, nazývané surové bahno, odstraní voda silným zahřátím (odpařením). Ukáže se jednotná jemná směs. Ekonomičtější způsob je "suchý", kde není žádný stupeň přivedení kalu do varu a směs je mechanicky rozdrcena.

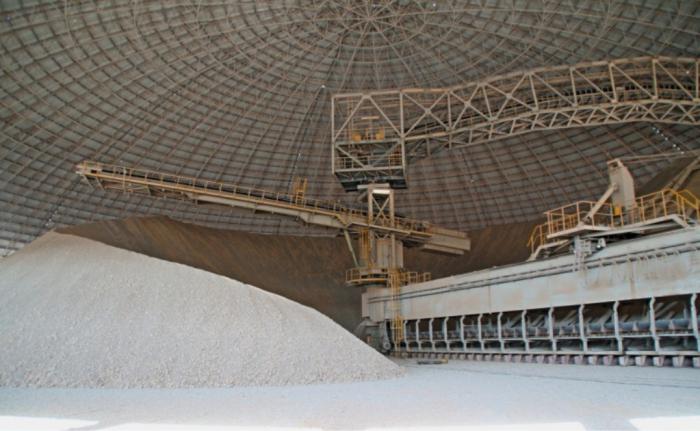

Dále v rotačních pecích - válcích o průměru asi 5 m, asi 200 m dlouhém, se svahem pro přesun suroviny v procesu vypalování se vytváří slín - zaoblené granule, které se objevují při slinování směsi při teplotě 1450 ° C v důsledku fyzikálních a chemických interakcí.

Slínink se ochladí a ztuhne až dva týdny před konečnou operací - společné mletí s určitým množstvím sádry, které se přidá ke zpomalení procesu nastavení. Zde se konečně vytvoří cementová směs, ve stejném stadiu se zavádí různé minerální aditiva, které dávají pojivu požadované specifické vlastnosti.

Chemická báze

Požadované vlastnosti nejpopulárnějšího pojidla určují chemické složení cementu. V důsledku technologického zpracování surovin se slinku stává směs různých chemikálií ve formě čtyř základních minerálů:

- Alyt, křemičitan trikalcium, tvoří většinu slinku - 50-60%. Přítomnost iontů manganu, hliníku a železa v molekulární mřížce určuje pevnost dokončené malty nebo betonové směsi, která byla během prvních 28 dní rekrutována.

- Belit - křemičitan vápenatý - je 15-30% a je základem pro sílu, kterou strukturu rekrutuje později.

- Aluminátová fáze - hlinitan trikalcium - 5-10%. Rychlá reakce hlinitanu s vodou a možná příliš rychlé nastavení vyžaduje zavedení sádry, což zpomaluje tento proces.

- Feritická fáze - tetracalcium-aluminoferrit - 5-15%

Změnou procentního složení těchto fází, zavedením dalších komponent, je možné vyrábět cement, jehož složení a vlastnosti budou nejlépe vyhovovat specifické situaci během výstavby.

Druhy cementu

Slaný portlandský cement se získá přidáním granulované strusky do portlandského cementového slinku, vedlejšího produktu železa v vysoké pece. Použití strusky snižuje náklady a složení cementu vyrobeného touto technologií dává strukturám, které jsou na něm založeny, zvýšenou odolností vůči vodě bohatou minerální kompozicí, například mořskou.

Rychlé vytvrzení je cement s převahou ality a aluminátové fáze v slinku, vyznačuje se extrémně jemným broušením - to vše urychluje sílu.

Portlandský cement odolný vůči sulfátu se používá pro hydraulické konstrukce, jejichž pod vodou podléhají trvalé vystavení látkám, které způsobují korozi síranu. Co je cement, určený pro takové kritické struktury? V surovinách ze slinku je přítomnost hlinitanu tricalcium a belitu minimalizována.

Portlandský cement se sníženým produkcí tepla a pevností je nutný pro výrobu konstrukcí s velkou hmotností a objemem, když teplo vytvářené exotermickou vytvrzovací reakcí může vést k tvorbě trhlin. Složení tohoto cementu je podobné síranu.

Bílý cement

Výrobky vyrobené pomocí bílý cement mají zvýšené estetické vlastnosti. Přítomnost oxidu železa a oxidu manganičitého v surovinách dává finálnímu prášku charakteristickou šedozelenou barvu, resp. Složení bílého cementu naznačuje minimální přítomnost takových solí a použití lehkých, kaolinových druhů jílu pro výchozí surovinu.

Existuje mnoho dalších typů pojivového cementu se speciálními vlastnostmi: hydrofobní, hliníková, vodotěsná, roztažná, napínavá, změkčená, písečná atd.

Složení a síla

Nejdůležitějším ukazatelem kvality cementu je síla vyráběných výrobků. Společnost GOST vytvořila potřebné ukazatele, které jsou označeny speciálním označením. Digit znamená mezní pevnost ohýbání a stlačení při laboratorních zkouškách standardních vzorků, jejichž odolnost ovlivňuje také složení cementu. M400 znamená, že vzorky odolaly zatížení 400 kg / cm² (nebo 40 MPa).

Studie ukazují, že minerální složení suroviny je nejdůležitějším faktorem ovlivňujícím sílu cementových malt a betonů. Správný výběr součástí umožňuje najít správný poměr mezi rychlostí pevnosti a konečnou hodnotou odolnosti proti stresu, která se v průběhu času pouze zvyšuje. Složení cementu M500 umožňuje vytvářet nosníky a desky, které vydrží obrovské náklady.

Dnes se na světě vyrábí obrovské množství cementu nejrůznější kvality. Volba surovin pro ně je často určována ekonomickými faktory a se správným postojem k procesu výstavby bychom měli vědět, z čeho se skládá cement, který bude použit pro správnou volbu a jistotu v síle a trvanlivosti budoucího domova.