Jak zkapalnit plyny? Výroba a využití zkapalněného plynu

Více než 30 let v SSSR, pak v Rusku se v národním hospodářství používají zkapalněné a stlačené plyny. Během této doby byla přijata poměrně obtížná cesta k organizaci účetnictví zkapalněných plynů, k rozvoji technologií pro jejich přenos, měření, skladování a přepravu.

Od pálení až po rozpoznání

Historicky byl v naší zemi podhodnocen potenciál plynu jako zdroje energie. Když viděli žádné ekonomicky neuskutečnitelné aplikace, majitelé ropy se snažili zbavit se lehkých frakcí uhlovodíků a zbytečně je vypálit. V roce 1946 se oddělení plynárenského průmyslu do nezávislého průmyslu změnilo v situaci. Produkce tohoto typu uhlovodíků se dramaticky zvýšila, stejně jako poměr palivové bilance Ruska.

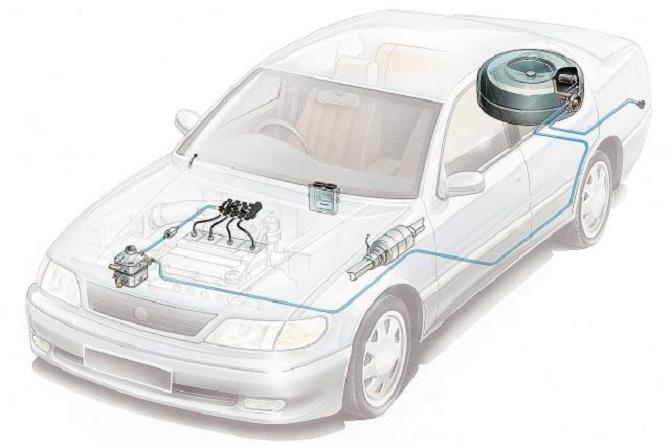

Když se vědci a inženýři naučili zkapalňovat plyny, bylo možné stavět podniky snižující plyn a dodávat modré palivo do odlehlých oblastí, které nejsou vybaveny plynovodem, a využívat je ve všech domácnostech jako automobilové palivo pro výrobu, a také je exportovat za tvrdou měnu.

Co je zkapalněný ropný plyn

Jsou rozděleny do dvou skupin:

- Zkapalněné uhlovodíkové plyny (LPG) jsou směs chemických sloučenin složených převážně z vodíku a uhlíku s odlišnou strukturou molekul, tj. Směs uhlovodíků různých molekulových hmotností a různých struktur.

- Široké frakce lehkých uhlovodíků (NFL) - zahrnují převážně směs lehkých uhlovodíků z frakcí hexanu (C6) a ethanu (C2). Jejich typické složení: ethan 2-5%, zkapalněný plyn frakce C4-C5 40-85%, hexanová frakce C6 15-30%, pentanová frakce má zbytek.

LP plyn: propan, butan

V plynárenství je LPG používán v průmyslovém měřítku. Jejich hlavními složkami jsou propan a butan. Také ve formě nečistot obsahují lehčí uhlovodíky (methan a ethan) a těžší (pentan). Všechny uvedené součásti jsou nasycených uhlovodíků. Složení LPG může také obsahovat nenasycené uhlovodíky: ethylen, propylen, butylen. Butan-butylén může být přítomen jako izomerní sloučeniny (isobutan a isobutylen).

Technologie zkapalňování

Naučili se spalovat plyny na počátku 20. století: v roce 1913 byla Nobelovu cenu udělena Holanďanovi K. O. Heike za zkapalnění hélia. Některé plyny se uvedou do kapalného stavu jednoduchým chlazením bez dodatečných podmínek. Většina uhlovodíkových "průmyslových" plynů (oxid uhličitý, ethan, amoniak, butan, propan) se však pod tlakem zkapalňuje.

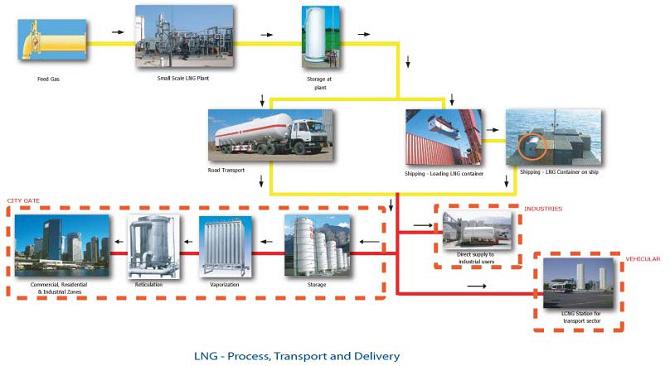

Výroba zkapalněného plynu se provádí u zařízení na zkapalňování plynu umístěných buď v blízkosti ložisek uhlovodíků nebo na trase plynovodu v blízkosti hlavních dopravních uzlů. Zkapalněný (nebo stlačený) zemní plyn může být snadno dodán silniční, železniční nebo vodní dopravou koncovému uživateli, kde může být skladován, převeden na plynný stav a přiváděn do plynové sítě.

Speciální vybavení

Pro zkapalňování plynů se používají speciální instalace. Výrazně snižují množství modrého paliva a zvyšují hustotu energie. S jejich pomocí můžete provádět různé způsoby zpracování uhlovodíků v závislosti na následném použití, vlastnostech surovin a okolních podmínkách.

Zařízení pro zkapalňování a stlačování jsou určena pro zpracování plynu a mají blokový (modulární) design nebo jsou zcela kontejnery. Díky regasifikačním stanicím je možné zajistit levné přírodní paliva i v nejvzdálenějších oblastech. Regasifikační systém také umožňuje ukládat zemní plyn a dodávejte požadované množství v závislosti na potřebě (například během období špičkové spotřeby).

Použití zkapalněného plynu

Většina různých plynů ve zkapalněném stavu najde praktickou aplikaci:

- Tekutý chlor se používá k dezinfekci a bělení tkání, používá se jako chemická zbraň.

- Kyslík - v lékařských zařízeních pro pacienty s dýchacími problémy.

- Dusík - v kryochirurgii, pro zmrazení organických tkání.

- Vodík je jako jetové palivo. Nedávno se objevily automobily vodíkové motory.

- Argon - v průmyslu pro řezání kovů a kovů plazmové svařování.

Můžete také zkapalnit plyny třídy uhlovodíků, z nichž nejoblíbenější jsou propan a butan (n-butan, isobutan):

- Propan (C3H8) je organické látky původ třídy alkanu. Získané ze zemního plynu a krakování ropných produktů. Bezbarvý plyn bez zápachu, lehce rozpustný ve vodě. Používá se jako palivo pro syntézu polypropylenu pro výrobu rozpouštědel v potravinářském průmyslu (přísada E944).

- Bhutan (C4H10), třída alkanů. Bezbarvý, bez zápachu, hořlavý plyn, snadno zkapalněný. Získané z plynného kondenzátu, ropného plynu (až 12%), s praskáním ropných produktů. Používá se jako palivo v chemickém průmyslu v chladničkách jako chladiva v potravinářském průmyslu (přísada E943).

Charakteristika LPG

Hlavní výhodou LPG je možnost jejich existence při okolní teplotě a mírných tlacích jak v kapalném, tak v plynném stavu. V kapalném stavu jsou snadno zpracovávány, skladovány a přepravovány, v plynném stavu mají lepší spalovací charakteristiku.

Stav uhlovodíkových systémů je určen kombinací účinků různých faktorů, proto pro úplnou charakterizaci je nutné znát všechny parametry. Hlavní, které lze přímo měřit a ovlivnit toky toku: tlak, teplota, hustota, viskozita, koncentrace složek, fázový vztah.

Systém je v rovnováze, pokud zůstanou všechny parametry nezměněny. Za těchto podmínek neexistují v systému žádné viditelné kvalitativní a kvantitativní metamorfózy. Změna alespoň jednoho parametru narušuje stav rovnováhy systému, což způsobuje jeden nebo jiný proces.

Vlastnosti

Při skladování zkapalněných plynů a jejich přenášení dochází ke změně stavu agregace: některé látky se odpařují, převádějí se do plynného stavu a některé z nich se kondenzují do kapalného stavu. Tato vlastnost zkapalněných plynů je jedním z rozhodujících faktorů při navrhování skladovacích a distribučních systémů. Když je z nádrží odebrána kapalina a dopravována potrubím, část kapaliny se odpařuje kvůli tlakové ztrátě, vytváří se dvoufázový průtok, jehož tlak par závisí na teplotě toku, která je nižší než teplota v nádrži. V případě ukončení pohybu dvoufázové kapaliny potrubím se tlak ve všech bodech vyrovnává a stane se rovnocenný tlaku par.